Sina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروSina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودرونگهداری سیستم های مکانیکی

نگهداری سیستم های مکانیکی

مقدمه

در بیشتر سازمان های صنعتی کار نگهداری در راستای تضمین بهترین شرایط کاری سیستم های مکانیکی است. وظیفه اصلی چنین عملی کاهش میزان فرسودگی سطوح تماس و رفع صدمات یا شکستگی های تصادفی و پیش بینی نشده است. توجه بموقع و مناسب به مولفه های مشکل ساز منجر به بهبود عمر تجهیزات می گردد. نگهداری سیستم مکانیکی در گرو نظارت بر اجزاء آن است و توصیه می گردد هر چه زوتر قبل از زوال یا انحراف از حالت طبیعی اقدامات کافی صورت گیرد.

جنبه های حفاظتی برخی از عمومی ترین اجزاء سیستم مکانیکی بطور خلاصه در این فصل مورد بحث قرار می گیرد.

یاتاقان ها

یاتاقان ها برای پشتیبانی از بار مورد استفاده قرار می گیرند. کار عادی تمام ماشین های درحال چرخش بستگی به شرایط خوب یاتاقان هایش دارد. یاتاقان می تواند نقش دلخواهی ایفا کند بشرط آنکه بقدر کافی روغنکاری شده باشد تا اصطکاک و فرسودگی بخش های تماس کاهش یابد. در نظر گرفتن کلیرنس در طول سرهم کردن یاتاقان ها بسیار مهم است چنانکه بتوان روغنکاری را بقدر کافی انجام داد. باید به مقدار کافی روغن با کیفیت درست و مناسب و به فواصل مشخص بکار رود. برای عمر بیشتر باید روغن عاری از آلودگی مانند ذرات فلزی و مواد ارگانیک اسیدی باشد. در هیچ موردی نباید گذاشت یاتاقان در دمایی کار کند که بیشتر از حد مجاز است. درجه حرارت های بالا می توانند سبب اختلال در ماده شوند. بهترین قاعده برای بررسی درستی کار یاتاقان آن است که حین چرخش، قسمت ساکن دستگاه باید گرم باشد ولی نه چندان که تحمل ناپذیر گردد. باید بطور مرتب درجه حرارت یاتاقان با استفاده از دماسنج مناسب بررسی گردد. در مورد تجهیزات مهم، باید از سیستم گرم کننده استفاده کرد. یک دلیل کلی دمای چرخش بالای یاتاقان کلیرنس نامناسب بین بدنه و قسمت ساکن دستگاه است. روغنکاری ناکافی یاتاقان در حال کار، رنگ رفتگی در اثر حرارت و لکه فلزی را، بخصوص در سطوح تماس نشان خواهد داد.

باید در صورت مشاهده هر مورد غیرعادی در یاتاقان دستگاه را خاموش و آن را بررسی کرد. در سیستم های روغنکاری فشاری، باید لحظه به لحظه فشار را برای درک شرایط یاتاقان سنجید. روغنکاری اضافه یاتاقان می تواند سبب بروز مشکلاتی گردد.

وقتی دستگاه برای تعمیر پیاده می شود باید دقت کرد که یاتاقان تعویضی با همان کلیرنس مناسب با تجهیزات باشد. تنظیم بد بدنه یا قسمت ساکن سبب خواهد شد گوی های یاتاقان مسیر ناهمواری را در محل عبور رینگ داخلی یا خارجی طی کنند. سریدن در شیار گردش و در کیسه قفسه سبب ایجاد گرمای اضافی و درجه حرارت بالا خواهد شد، که منجر به اختلال قفسه می شود. با گوی و یاتاقان های چرخنده باید با بیشترین دقت ممکن کار کرد تا از بدکاری دستگاه جلوگیری شود و بعلت خوردگی صدمه ای به آن وارد نگردد. باید دائما یاتاقان ها را از همه نوع چرک یا مواد خارجی پاک کرد زیرا ممکن است دندانه ای شده یا سطوح بسیار صاف گوی ها، غلطک ها، و مسیرها فرسوده گردد.

از دیگر مسائل مهم در رابطه با یاتاقان ها صدا و ارتعاش آن هاست. تنظیم بدنه و نصب یاتاقان باید بدرستی صورت گیرد تا ارتعاش به حداقل رسیده یا برطرف شود.

باید در انتخاب روغن مناسب برای یاتاقان نیز دقت کرد تا اطمینان حاصل کرد که این روغن یا گریس کیفیت لازم برای حفاظت یاتاقان در برابر درجه حرارت های حین کار را دارد. اگر یاتاقان را بدرستی از مواد خارجی حفاظت کنیم، میزان فرسودگی و گسستگی بخش های یاتاقان به حداقل خواهد رسید. روغن اساسا به یاتاقان غلطان زده می شود تا لغزش سطح تماسی که بین گیره و سایر بخش های یاتاقان وجود دارد، تسهیل شده و لغزش اجتناب ناپذیر منطقه تماس بین عامل غلطان و مسیر، هماهنگ شود. این کار از خوردگی سطوح پرداخت شده یاتاقان حفاظت می کند و گرما را تاحدی از سطوح یاتاقان برطرف می سازد.

وقتی برای روغنکاری یاتاقان از گریس استفاده شود، باید دقت کافی صورت گیرد تا پیش از استفاده از گریس تازه، گریس کهنه یاتاقان ها زدوده شود. نباید در بخش های متحرک گریس اضافی بکار برد زیرا عملکرد سیستم را بهتر نمی کند. در عوض ممکن است مشکل جذب مواد خارجی را ایجاد نماید. روغن را نیز باید از رطوبت حفظ کرد. در صورت لزوم، باید از روغن های ضد آب استفاده کرد. به منظور حفاظت یاتاقان ها وقتی که دستگاه بمدت طولانی کار نکرده است، باید آن ها را تمیز کرد و مطابق با دستور سازنده با مواد ضد زنگ پوشاند.

یاتاقان هایی که استفاده نمی شوند باید در محفظه مناسبی، دارای حلال نفتی سرد و تمیز یا نفت سفید، قرار گیرند و بمدت 12 ساعت در آن غوطه ور باشند. برای پاک کردن یاتاقان ها باید از روغن ترانسفورماتور، روغن دوک یا روغن تراز خودرو استفاده کرد. اگر یاتاقان با گریس روغنکاری شده باشد، مقداری گریس تازه سرتاسر آن زده می شود تا تمام آلودگی های بجا مانده برطرف گردند. برای سوار کردن یا عدم سوار کردن یاتاقان توصیه می شود که فقط ابزاری مورد استفاده قرار گیرند که به بخش های آن صدمه نزنند. اما اگر این ابزار در دسترس نباشند، از میله استیل نرمی استفاده می شود تا از صدمه به تمام بخش های یاتاقان جلوگیری گردد. وقتی خارج کردن یاتاقان با دستگاه کشنده مشکل باشد، می توان از یخ خشک استفاده کرد تا بدنه جمع شود و سپس روغن گرم را در بخش ساکن پاشید تا منبسط گردد. در شرایط اضطراری، می توان بجای روغن گرم از بخار نیز استفاده کرد اما باید بدقت مراقب بود تا یاتاقان را کاملا از رطوبت پاک نمود.

کلاچ های اصطکاک

از کلاچ های اصطکاک برای ارتباط و قطع نیروی راننده به واحد هدایت متحرک استفاده می شود. این ها برای روشن کردن ماشین، یا مواردی که باید دستگاهی بدون فشار رانده شود لازمند. کلاچ های اصطکاک بیشترین کاربرد را در موتورهای احتراق دارند. مشکل اصلی در رابطه با کلاچ ها حرارت بالای آن ها در طول استفاده و فرسودگی سطوح تماس است. می توان با روغنکاری مناسب میزان فرسودگی را به حداقل رساند. اگر حرارت اضافی در یاتاقان ها حتی پس از روغنکاری مشاهده شود، باید کلاچ خارج شده و یاتاقان بررسی گردد تا ماده خارجی بین سطوح یاتاقان قرار نداشته نباشد. باید حداقل هر دو سال یک بار کلاچ ها را با گریس تازه تمیز کرد و دوباره سوار نمود. گاهی اوقات وقتی لازم باشد کلاچ به ماشینی با بار سنگین متصل شود ممکن است حرارت زیادی تولید گردد. خنک کردن کلاچ با هوا یک روش به حداقل رساندن حرارت اضافی است.

جفت ها

مبنای کار همه نوع جفتی انتقال گشتاور از راننده به میله رانش و نیز جبران عدم تراز بودن میله هاست. انتخاب مناسب جفت ها برای تسهیل کار تجهیزات ویژه بسیار مهم است. طبیعتا، جفت ها بسته به سرعت و ویژگی گشتاور مورد نیاز انتخاب می شوند. باید نصب جفت را با دقت انجام داد تا کاملا تراز باشد، بطوریکه عدم تراز بودن میزان فرسودگی را افزایش داده و عمر کاری دستگاه را کوتاه می کند. عدم ترازی ارتعاشات بی مورد اجزاء جفت شده را نیز ایجاد می کند، که بر عملکرد سیستم تاثیر می گذارد.

برای کار مناسب یک جفت بررسی دمای آن به فواصل خاص اهمیت دارد تا حرارت اضافی کشف شود. جفت های سیال با توپی های گداختنی تهیه می شوند تا از حرارت اضافی حفظ شوند. در مورد ماشین های پر سرعت، جفت های بلحاظ دینامیکی متعادل مشکلات حفاظتی را کاهش می دهند.

ابزار چفت و بست

برای انتقال مکانیکی قدرت، استفاده از تسمه ها، قرقره ها، و چفت و بست ها متداول است. انتخاب تسمه ها در گرو بررسی ساختمان و ماده خاص و تسمه است و شرایط مکانیکی و محیطی نیز اهمیت دارد. بسته به تجهیزات انتقال قدرت، در مورد پهنا و ضخامت تسمه تصمیم گیری می شود. چفت و بست های فلزی را باید از ماده ای مناسب و شرایط کاری و ملزومات بار ویژه ای ساخت. باید تحدبشان نیز مناسب باشد.

باید سستی، شکستگی، لغزش و سایر نواقص تسمه ها را بطور مرتب بررسی نمود. گرچه تجهیزات کمی برای تعمیر تسمه وجود دارد، کشش مناسب آن ها برای نیل به انتقال قدرت مطلوب ضروری است. تنظیم دو قرقره ای که تسمه ها را حمل می کنند نیز به منظور پرهیز از لغزش اهمیت دارد. تسمه ها بخوبی عمل نخواهند کرد اگر تنظیم مناسب قرقره ها حفظ نشود. اگر کشش تسمه ها از حد ویژه قبلی کمتر شود، تعمیرشان ضروری است. زمانیکه از تسمه های چرمی استفاده می گردد، باید با روغنکاری/تعمیر مناسب در حفظشان کوشید. این کار بسیار مهم است زیرا حرارت ایجاد شده در طول کار تسمه را خشک می کند. باید گریس یا روغن اضافی روی تسمه ها را، که از یاتاقان های دستگاه ریخته می شود، پاک کرد. باید لحظه به لحظه شرایط لایه تسمه را به منظور سنجش عمر تسمه بررسی نمود. وقتی تسمه های لاستیکی مورد استفاده قرار می گیرند، باید مرتبا آن ها را با روغن بذر کتان پوشاند. این کار سطح تسمه را صاف می کند و چسبندگی بین تسمه و سطح قرقره را تامین می نماید.

طبیعتا میله های انتقال، بعلت انحراف غیرعادی یا فرسودگی حاصل از پیچش خراب می شوند. انحراف میله بلند را می توان با چشم دید. در چنین مواردی، باید میله ها به منظور به حداقل رساندن انحراف تقویت شوند.

زنجیرها

در برخی از کاربردهای صنعتی از زنجیرها برای انتقال نیرو استفاده می شود. کشش مناسب زنجیر بسیار مهم است زیرا زنجیر سفت فشار بیش از اندازه ای به یاتاقان ها وارد می کند و زنجیر شل سروصدا تولید می کند. این موضوع به فرسودگی سریعتر زنجیر غلطان یا چرخ دنده ها منجر خواهد شد. روغنکاری برای کم کردن تمام نقاط تماس فلز به فلز یاتاقان لازم است.

باید بصورت دوره ای تمام گرداننده های زنجیر را بررسی کرد. همچنین شلی آن ها نیز باید مورد بررسی قرار گیرد. در برخی موارد طول زنجیر را می توان با جدا کردن یک یا چند اتصال کم کرد و هر وقت این کار ممکن نباشد باید زنجیر را عوض کرد. زنجیر کهنه یا زنجیری با دندانه های صدمه دیده را نباید مورد استفاده قرار داد. باید دستگاه را به منظور کشف تماس غیر ضرور دو سطح یاتاقان بررسی کرد.

اگر وسیله زنجیری در معرض جو باشد، باید مرتبا گریس کاری گردد تا مواد خارجی بین دو سطح تماس به حداقل برسد. کیفیت روغن ها را باید پیش از استفاده بررسی نمود. در صورت ممکن باید وسایل زنجیری را پوشاند تا چرک و غبار به آن ها وارد نشود.

وسایل دنده ای

دنده ها برای انتقال نیرو، بخصوص وقتی که تغییرات سرعت و گشتاور مورد نظر باشد، بسیار مورد استفاده قرار می گیرند. از دنده برای تغییر جهت چرخش از راننده به میله رانش نیز استفاده می شود. فواید استفاده از دنده برای دستگاه عبارت است از:

§ اقتصاد عملکرد

§ قابلیت انطباق

§ عمر کاری طولانی

§ محرکه مثبت

§ ایمنی کار

§ کمترین تجهیزات نگهداری

عملکرد رضایت بخش محرک های دنده ای به طرح و ساخت مناسب و محل کاربردشان بستگی دارد. نصب محرک های دنده ای نیز عامل مهمی برای دستیابی به کارکرد خوب است. حین نصب باید به نکات زیر توجه کرد:

§ باید محرک های دنده ای بدرستی پشتیبانی شوند تا از تنظیم بد دنده ها جلوگیری بعمل آید.

§ باید از جفت های با کیفیت برای جفت کردن میله های محرک به واحد های رانش استفاده کرد.

§ در صورت امکان باید از سوئیچ های واحد گشتاور به منظور به حداقل رساندن بار اضافی و فشردگی واحد رانش استفاده کرد.

§ وقتی دمای روغن بیشتر از مقدار توصیه شده از سوی تولید کننده باشد، نباید واحد محرک دنده را بکار انداخت.

§ وقتی از سیستم روغنکاری پر فشار استفاده می شود، باید بررسی گردد که آیا روغن بدرستی پمپ می شود یا نه. فشار مزبور را باید بفواصل زمانی خاصی بررسی نمود. باید در فواصل زمانی معین دریچه های کمکی را نیز تنظیم کرد.

باید روغن روغنکاری مورد استفاده برای محرک های دنده درجه یک و با کیفیت بوده و چسبندگی مناسب را داشته باشد. این روغن باید ضد خوردگی بوده و حباب نداشته باشد. وقتی محرک دنده بعلت سرعت بالا بسیار گرم شود، باید روغن مورد استفاده مقاومت خوبی نسبت به اکسیداسیون داشته باشد. باید وقتی از روغنکاری مخصوص کارهای سنگین استفاده کرد که کار محرک دنده سنگین باشد یا به آن شوک وارد شود. برای طولانی کردن عمر یاتاقان، استفاده از گریس کافی نیز لازم است تا لایه نازکی روی غلطک ها و مسیر یاتاقان ایجاد کند. نباید مواد خارجی وارد محرک های دنده شوند. روغن مورد استفاده در محرک ها باید عاری از رطوبت، گرد و غبار، و بخارات شیمیایی باشد، در غیر اینصورت کیفیت پایین می آید.

باید منظما سطح روغن را بررسی کرد تا نشت روغن وجود نداشته باشد. اگر حین بررسی صدای غیرعادی شنیده شود، باید دستگاه را خاموش کرد تا علت صدا کشف و برطرف گردد. بررسی دمای محرک های دنده نیز در حفظ کیفیت روغن اهمیت دارد. وقتی که دستگاه برای مدتی طولانی کار نکند باید به منظور ممانعت از زنگ زدگی دنده ها و یاتاقان ها هفته ای یک بار آن را بکار انداخت.

دلیل اصلی نقص محرک دنده فرسودگی دنده ها یا شکست دندانه بعلت وارد شدن شوک است. فرسوگی را می توان با روغنکاری مناسب و صاف کردن مرتب روغن به حداقل رساند. صاف کردن ذرات فلزی را از روغن جدا می کند که در غیر اینصورت میزان فرسودگی بیشتر خواهد شد. شکست دندانه ها نیز ممکن است بعلت زوال دندانه ها رخ دهد.

وسایل تقویت کننده

هر سازه مکانیکی را باید بوسیله تجهیزات کمکی تقویت کرد. نگهداری خود این تجهیزات تقویتی نقشی حیاتی در راستای عملکرد آن سازه بازی می کند و نباید از این جنبه غافل شد. در سازه های کنونی، تهویه مهم بوده و برای بهبود عملکرد بشر و ماشین لازم است. عملکرد واقعی هر سیستم درحال کاری را می توان با کنترل درجه حرارت، رطوبت، و خلوص هوا بهبود بخشید و نواقص یاتاقان ها، جعبه دنده ها، کلاچ ها و غیرو را به حداقل رسانید. وقتی سیستم در محیطی تهویه شده کار کند روغن های روغنکاری بهتر حفظ می شوند. سایر تاثیرات مانند رطوبت، چرک و غبار را نیز می توان کنترل کرد که طبیعتا کیفیت روغن را پایین می آورند.

وسایل تهویه به دو دسته تقسیم می شوند: یک نوع جابجا کننده هوا و نوع دیگر خنک کننده هوا. وسایل جابجا کننده هوا مثل فن، فیلتر، هیتر، دخول هوا، و مجرای هوایی است. واحد خنک کننده شامل کمپرسور و محرک های آن، سیم پیچ خنک کننده و کندانسور است. برای کار مناسب تمام این اجزاء باید به نگهداریشان توجه کافی مبذول کرد. نگهداری برخی از این اجزاء مهم در زیر توضیح داده می شود:

کمپرسورهای هوا

بیشتر کمپرسورها از سیستم روغنکاری ترشحی استفاده می کنند. بنابراین باید بطور منظم سطح روغن را بررسی کرد چون روغن اضافی در محفظه سبب سرریزی روغن در سیستم می گردد که برای تمام وسایل کنترل بد است. در عین حال، سطح پایین روغن محفظه کفایت روغن کاری را کم می کند. تمام بخش های کمپرسور را باید بطور منظم تمیز کرد، منجمله فیلتر را که بهتر کار کند. واحدهای جابجایی هوا را نیز باید بطور منظم بررسی کرد تا نشتی نداشته و به خطوط لوله صدمه ای وارد نشده باشد.

کمپرسورهای سانتریفوژی

این کمپرسورها در دستگاه های خنک کننده بزرگ مورد استفاده قرار می گیرند. به منظور عملکرد بهتر لازم است سطح روغن، همچنین دما و فشار سیستم روغنکاری به فواصل معین بررسی گردد. باید یکبار در سال روغن را عوض کرد زیرا ممکن است در طولانی مدت آلوده شود. باید تمام اتصالات را بخاطر یخ زدگی/ آب و نشت هوا طبق توصیه سازنده مورد بررسی قرار داد.

باید محکمی و تمیزی تمام سیم پیچ های حرارت زا و خنک کننده را بررسی نمود. محکمی در اینجا به معنی آن است که باید نشتی اتصالات را برطرف نمود، و تمیزی به پاکی تمام خطوط لوله چه بلحاظ داخلی و چه خارجی اتلاق می گردد که عاری از ذرات خارجی باشند. این ذرات ممکن است حین کار کمپرسور نشست کنند.

کندا نسورهای خنک کننده هوا

برای برطرف کردن حرارت خنک کننده ها، کمپرسور هوای خنک مورد استفاده قرار می گیرد. باید کندانسورها را بطور منظم بخاطر صدمه فیزیکی سیم پیچ بررسی کرد. تراز بودن و کلیرنس تیغه های فن نیز باید بررسی شود. باید کندانسور را به فواصل معین تمیز نمود. موتور نیز باید از بیرون تمیز گردد. به منظور روغنکاری باید به توصیه های سازنده توجه کرد. برای حفاظت بهتر باید دفترچه نظارت تجهیزات تهیه کرد. تمام کارهای اصلی حفاظت را باید در این دفترچه ثبت کرد.

برج های خنک کننده

از این ها برای برطرف کردن گرما از وسیله خنک کننده استفاده می شود. اندازه شان به تجهیزات مورد استفاده بستگی دارد. به منظور حفاظت قاب، روکش و غیره از خوردگی، باید برج خنک کننده را بطور منظم رنگ کرد. باید ویژگی های معین تنظیم فن های دنده ای را بررسی نمود. سطح روغن را باید هفته ای یک بار بررسی کرد و سالی یک بار آن را تعویض نمود. سیستم پخش آب را باید بخاطر پخش مناسب و نیز هر گونه مانع عبور مورد بررسی قرار داد. لگن آب باید تمیز شود تا لجن در آن جمع نگردد که در غیر اینصورت جریان آب را مختل می کند. باید جلبک ها را از بخش های برج زدود و مانع رشد آن ها در آب شد.

عایق ها

عایق ها برای تنظیم مناسب هوا در دستگاه تهویه مورد استفاده قرار می گیرند. در طول نگهداری باید بطور منظم حرکت آزادانه تمام بخش های متحرک را مورد بررسی قرار داد. باید تیغه را بررسی کرد و در صورت صدمه دیدگی باید آن ها را تعویض نمود. عملکرد صحیح آن ها باید بررسی گردد. تمام محرک ها را باید بطور منظم بررسی نمود تا از وارد آمدن هر کشش و صدمه ای به تسمه فیبرها جلوگیری شود. باید دقت کافی در تعویض تسمه های V و در صورت لزوم به منظور اطمینان از انتقال بی وقفه نیرو بعمل آورد.

فن ها

فن ها به منظور ارسال هوا در ظرفیت و فشار اجرایی لازم مورد استفاده قرار می گیرند. باید دقت کرد که ذرات غبار از تیغه های فن زدوده شوند، که در غیر اینصورت سبب ایجاد عدم تعادل می گردند. باید یاتاقان ها را نیز طبق برنامه زمانی منظم بررسی کرد. تنظیم فن و موتور برای کارکرد بهتر فن اهمیت دارد. باید تمام فیلترهای مورد استفاده در سیستم تهویه را بطور منظم تمیز نمود. باید قطعات فیلتر را جدا و تمیز کرد. در برخی موارد باید قطعات فیلتر را تعویض نمود.

پمپ های حرارتی

این ها برای خارج کردن حرارت از سیستم یا افزودن حرارت به آن مورد استفاده قرار می گیرند. مثلا می توان از آن ها برای حرارت دهی و نیز خنک کردن استفاده کرد. برای عملکرد خوب پمپ باید به نکات زیر توجه کرد:

1. کویل بیرونی را باید بطور مرتب بررسی و تمیز نمود تا یخ تشکیل شده به دلیل درجه حرارت پایین زدوده شود. اگر یخ زدایی بطور مناسب انجام نشود، از کارآیی سیستم می کاهد.

2. باید فیلترها را مطابق برنامه زمانبندی شده تمیز یا تعویض کرد.

3. باید مرتبا هر گونه گرد و غبار سطح را، به منظور عملکرد بهتر پمپ حرارتی، تمیز کرد.

4. بنا بر توصیه های سازنده باید اجزای دیگر سیستم را نیز بررسی و تمیز کرد.

پرسش ها

1. درباره جنبه های مهم نگهداری اجزاء مکانیکی زیر بحث کنید: (1) یاتاقان ها (2) کلاچ های اصطکاک (3) جفت ها (4) تسمه ها (5) زنجیرها (6) محرک های دنده ای.

2.&n§p class=bsp; نقش تجهیزات یا تاسیسات کمکی در یک سازه چیست؟ این تجهیزات را چگونه باید نگهداری کرد؟ با توجه به تجهیزات تهویه، کمپرسورها، و برج های خنک کننده به این پرسش ها پاسخ دهید.

خودرو های گاز سوز

مقدمه ای بر نحوه کارکرد خودرو های با سوخت گاز طبیعی:

طراحی ، پیش برد و بازاریابی خودروهای سبز ( سازگار با محیط زیست ) چندان کار ساده ای نیست.

مقدمه ای بر نحوه کارکرد خودرو های با سوخت گاز طبیعی:

طراحی ، پیش برد و بازاریابی خودروهای سبز ( سازگار با محیط زیست ) چندان کار ساده ای نیست. بهترین شاهد این مدعا این است که همچنان خودروهای بنزینی بر جاده ها فرمانروایی می

کنند وسوخت های فسیلی تقریبا 75 درصد از مصرف انرژی جهان را تشکیل می دهند.همزمان با بالا رفتن قیمت بنزین و نگرانی درباره اثرات زیان بار آن ، خودروهای دو گانه سوز اهمیت

ویژه ای می یابند.یک خودرو گاز سوز یا NGV نمونه ای کامل از یک خودرو دوگانه سوز است. بهره وری سوخت ، سازگاری با محیط زیست و هزینه اشتراک به نسبت کمتر، از مزایای

این خودرو هاست.

خودرو هوندا مدل Civic GX در حال سوخت گیری با دستگاه سوخت گیری خانگی

کشف گاز طبیعی : بعضی از مححققان معتقدند ، مردم خاورمیانه بین 6000 تا 2000 سال قبل از میلاد گاز طبیعی را کشف کرده بودند. آنها دیده بودند که وقتی صاعقه به منافذ خروجی گاز طبیعی از زمین برخورد می کند، گاز شعله ور می شود. در حدود 211 سال قبل از میلاد چینی ها از سوزاندن گاز طبیعی برای خشک کردن سنگهای نمک موجود در سنگ آهک استفاده می کردند. آنها همچنین اولین چاههای گاز طبیعی را با دیرک هایی از جنس بامبو (خیزران ) و با امکانات اولیه ساختند. البته فقط می توانستند تا عمق 500 فوت حفاری کنند.

گاز طبیعی : واژه گاز کلمه ای مبهم است چرا که مواد با حالتی مشابه ولی خواصی متفاوت را در بر می گیرد. به طور مثال گازی که به عنوان سوخت در خودرو مورد استفاده قرار می گیرد یکی از مشتقات نفت خام است. نفت خام ماده ای سیاه و چسبناک و ترکیبی چند جزئی است که در زیر زمین ، بر اثر تجزیه بدن جانوران دریایی باستان و طی سالیان دراز تشکیل می شود. گاز طبیعی هم از ترکیبات موجودات زنده در باستان به وجود می آید ولی به طور طبیعی به جای حالت مایع، ،شکل گازی به خود میگیرد و معمولا همراه نفت خام خارج می شود.گاز طبیعی هم از گیاهان زمین و هم از مواد آلی بدن جانوران آبزی به وجود آمده است و روی سطح ذخایر نفتی و یا زیر آن قرار می گیرد. معمولا به علت فشار بالای موجود در مخازن ، گاز در نفت خام حل می شود. البته مخازن گاز طبیعی که فقط شامل گاز بوده و نفت خام ندارند نیز وجود دارد.

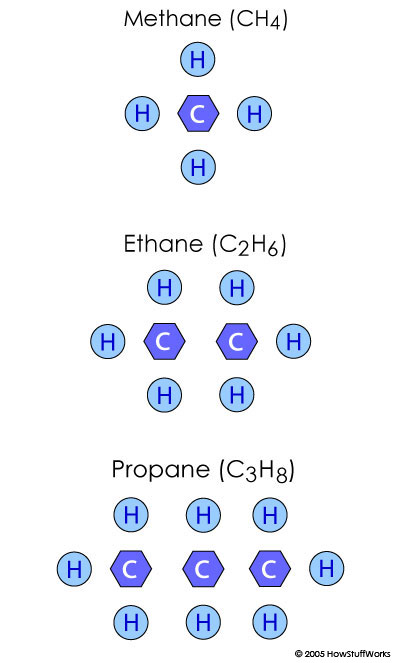

ترکیبات پایه گاز طبیعی متان و چند هیدروکربن گازی دیگر است .هیدرو کربن ها ترکیباتی آلی هستند که فقط از دو عنصر کربن و هیدروژن تشکیل شده اند. هیدرو کربن های موجود در گاز طبیعی جزو هیدرو کربن های سیر شده هستند چرا که در آن ها ، اتم ها با پیوند یگانه به یکدیگر متصل شده اند. همانطور که در نمودار مشاهده می شود ، متان ساده ترین هیدرو کربن سیر شده است.

همانند بنزین ، گاز طبیعی نیز قابل اشتعال است. یعنی می تواند همچون بنزین ، در یک موتور احتراقی به کار رود. اما تا دهه 1930 از خودرو هایی که بتوانند از گاز طبیعی به عنوان سوخت استفاده کنند ، خبری نبود. انتقال از میدان تا محل مصرف : ما گاز طبیعی انباشته شده در مخازن زیر زمین را با حفاری به سطح خاک منتقل می کنیم. یک چاه مدرن که به مته های نوک الماسه مجهز شده باشد ، توانایی حفاری تا عمق حدود 7600 متر را دارا است.

عملیات استخراج و پالایش : بیشتر چاههای جدید ، همزمان نفت خام و گاز طبیعی استخراج می کنند.بعضی از گاز طبیعی بدون نیاز به عملیات پالایش قابل استفاده اند. اما در بیشتر موارد گاز طبیعی به عملیات پالایش احتیاج دارد. در این عملیات انواع هیدرو کربنها و مواد سیال از گاز طبیعی" مرطوب" تفکیک می شوند تا گاز طبیعی "خشک" به دست آید.گاز طبیعی خشک ، متان خالص است که در بسیاری از موارد از جمله خودروهای گازسوز به کار گرفته می شود.

در تمام طول قرن نوزدهم استفاده از گاز طبیعی به کاربری های محلی محدود شده بود. چرا که راهی برای انتقال حجم عظیم گاز در مسیر های طولانی وجود نداشت. در سال 1890 با اختراع اتصالات متراکم خط لوله ، امکان انتقال گاز به مایل ها دورتر از منبع به وجود آمد. پیشرفت هایی که در دو دهه بعد در صنعت لوله کشی به وجود آمد ، انتقال گاز در مسافت های بسیار طولانی را میسر کرد. از سال 1927 تا1931 در آمریکا بیش از ده شبکه بزرگ انتقال گاز ساخته شد و به این ترتیب گاز طبیعی به عنوان یکی از منابع انرژی پر کاربرد شناخته شد. کمبود نفت در اواخر دهه 1960 و اوایل 1970 ، باعث افزایش رغبت نسبت به استفاده از گاز به عنوان یک منبع سوخت به خصوص برای اتومبیل ها شد. در قسمت بعدی ما در مورد چگونگی طراحی خودروهای گاز سوز بحث خواهیم کرد.

بیو گاز: گازطبیعی تنها منبع متان نیست. متان همچنین می تواند از تخمیر مواد آلی همچون کود کشاورزی ، در محیطی با اکسیژن کم به دست آید. در این شرایط ، باکتریها مواد مغذی موجود در کود را به عنوان غذا استفاده کرده و متان و کربن دی اکسد به عنوان پسماند تولید می شود. این نوع متان که یک بیو گاز نامیده می شود، میتواند به عنوان سوخت به کار رود.

طراحی خودرو های گازسوز : اصول کلی خودرو های گاز سوز همان قواعد خودروهای بنزینی است . به عبارت دیگر سوخت ( در اینجا گاز طبیعی ) با هوا در یک موتور چهار زمانه مخلوط شده و با جرقه شمع مشتعل می شود تا پیستون را به بالا و پایین حرکت دهد. هر چند تفاوت هایی بین بنزین و گاز از نظر اشتعال پذیری و دمای احتراق وجود دارد (جدول زیر ) ، ولی اساس طرز کار خودروهای گاز سوز مشابه خودروهای بنزینی است.

مشخصات | گاز طبیعی | بنزین | دیزل |

قابلیت اشتعال ( درصد حجم در هوا ) | 5-15 | 1.4-7.6 | 0.6-5.5 |

دمای خودسوزی (°F) | 842 | 572 | 446 |

حداکثر دمای شعله(°F) | 3423 | 3591 | 3729 |

البته هنوز تغییراتی برای بهبود عملکرد خودروهای گاز سوز احتیاج است. به طور کلی این تغییرات در تانک ذخیره سوخت ، موتور و بدنه خودرو اعمال می شود.

ذخیره سازی سوخت :

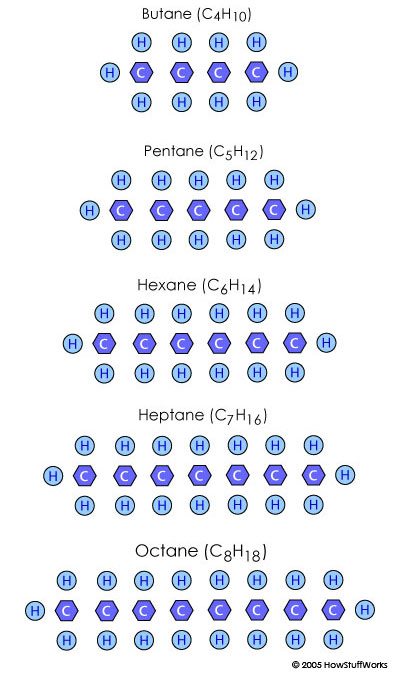

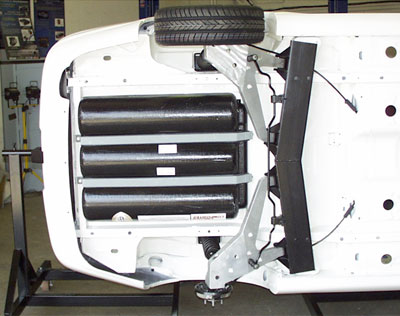

بیشتر خودرو های گاز سوز از گاز طبیعی فشرده شده CNG (compressed natural gas) استفاده میکنند تا مخزن حجم کمتری را اشغال کند.در یک جایگاه سوخت رسانی ، گاز

با فشار 3500-3000 پوند بر اینچ مربع متراکم شده و درون مخزن استوانه ای شکل با فشار بالا پمپ می شود. مخزن معمولا در صندوق عقب یا جلو و یا در زیر بدنه خودرو قرار می

گیرد. مخازن ذخیره در ابتدا بزرگ بوده و بیشتر فضای مربوط به بار را در خودرو اشغال میکردند. اما بعدها استوانه های سبکتر موسوم به مخازن یک پارچه تولید شدند. مخازن یک پارچه

استوانه هایی از مواد مختلط ( کامپوزیت ها ) هستند که در داخل، شامل یک صفحه پشم شیشه و اسفنج ضربه گیر برای محافظت در تصادفات است. همچنین قطر استوانه ها کمتر شده ، به گونه

ای که فضای اشغال شده توسط سه مخزن گاز معادل فضایی است که باک یک خودرو بنزینی به طور معمول اشغال می کند.

اصلاحات در موتور :

وقتی که موتور یک خودرو گاز سوز شروع به کار می کند ، جریان گاز از مخزن استوانه ای به ریل سوخت حرکت می کند . نزدیک موتور ، برا ی کاهش فشار، گاز وارد یک شیر تنظیم

فشار می شود. سپس سیستم تزریق سوخت چند نقطه ای ، سوخت را به درون سیلندرها هدایت می کند. حسگرها و کامپیوترها نسبت هوا به سوخت را در مخلوط تنظیم می کنند تا در هنگام جرقه

شمع، کارکرد گاز بهتر باشد. یک موتور گاز طبیعی علاوه بر این ، پیستون هایی متراکم و از آلومینیوم ریخته گری دارد. نشیمنگاه سوپاپ دود از جنس سخت آلیاژ نیکل- تنگستن بوده و دارای

مبدل کاتالیزوری مخصوص متان است.

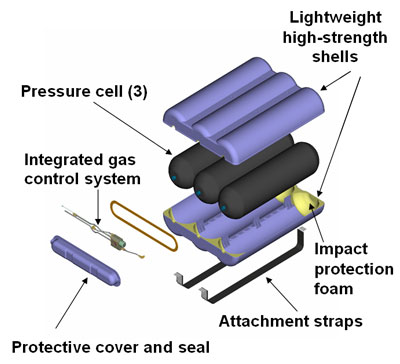

تغییرات در شاسی و بدنه :

ممکن است اصلاحاتی در یک خودرو گاز سوز مورد نیاز باشد تا فضای کافی برای مخزن سوخت وجود داشته باشد. در عقب خودرو ممکن است سیستم تعلیق نیمه دنباله جایگزین حلقه ی عرضی

سیستم شود که این در بسیاری ازخودرهای گازسوز به عنوان استاندارد شناخته شده است. این کار فضای بیشتری در صندوق عقب خودرو باز می کند و در عین حال سواری راحت وهمواری را

ارائه می دهد. در این نوع از خودرو های گازسوز همچنین لاستیک زاپاس و جک که برای یک پنچری پیش بینی می شود، حذف شده است.به همین منظور لاستیک هایی استفاده می شود که با

وجود پنچری میتوان مدتی را با آنها رانندگی نمودRun-flat به این تایر ها . می گویند.

تفاوت ها در سوخت گیری :

سوخت گیری یک خودرو گاز سوز کمی متفاوت است. دریچه سوخت گیری آن معمولا در جلو خودرو است. البته در بعضی از مدل ها همچون Honda Civic GX این دریچه در عقب

قرار دارد . مدت زمان سوخت گیری گاز با یک پمپ سریع تقریبا مشابه زمان سوخت گیری بنزین یا گازوئیل است.اما در صورت به کار گیری یک پمپ کند، گاز بین 5 تا 8 ساعت پر کردن

مخزن زمان می برد. روش دیگر، استفاده از گاز خانگی برای سوخت اتوموبیل است که توسط شرکت هوندا ارائه می شود و سوخت گیری تمام شب طول می کشد.

در قسمت بعدی به بررسی مزایا و معایب خودرو های گازسوز نسبت به خودروهای بنزینی می پردازیم.

مزایا و معایب :

بزرگترین مزیت خودروهای گازسوز ،کاهش اثرات زیان بار حاصل از احتراق ، در محیط زیست است. خودروهای گازسوز در مقایسه با خودروهای بنزینی ، تا 93 درصد کربن مونوکسید

کمتری تولید می کنند. دست یابی به 33 درصد کاهش تولید اکسیدهای مختلف نیتروژن و 50 درصد هیدروکربنهای سیرنشده ، ازدیگر مزایای خودروهای گازسوز در کاهش آلودگی هواست.

علاوه بر اینه خودروهای گازسوز در آزادکردن ذرات معلق (PM10 امتیاز بیشتری کسب می کنند. ذرات PM10 باعث رسوب و انتقال ذرات سمی موجود در هوا می شوند. خودروهای

گاز سوز در کاربرد دیزل تا 10 برابر ذرات PM10 کمتری تولید می کنند.

دیگر مزایای خودروهای گاز سوز عبارتند از :

این خودروها ایمن ترند. مخزن سوخت گاز ضخیم تر و محکم تر از مخازن ( باک ) بنزین و گازوئیل است.

گاز طبیعی سوخت ارزان تری است.

گاز طبیعی فراوان تر و دسترسی به آن آسان تر است. با بنا کردن یک سیستم خط لوله مناسب تقریبا می توان این سوخت را به مناطق شهری مختلف و حتی برون شهری انتقال داد.

گاز طبیعی در مقایسه با نفت از ثبات قیمت بیشتری برخوردار است. تجربه نشان داده است که گاز طبیعی در مقایسه با سایر سوخت های با پایه نفت خام ، تغییرات قیمت کمتری داشته است. این

پایداری قیمت ، برآورد هزینه و برنامه ریزی در استفاده دراز مدت از این سوخت را آسان تر می کند.

هزینه تعمیر و نگهداری خودروهای گازسوز کمتر است. از آنجایی که گاز طبیعی تمیز می سوزد ، بنا بر این فرسودگی و استهلاک ناشی از ضایعات سوخت کمتر است و تعداد دفعات نیاز به

تنظیم موتور و تعویض روغن را کاهش می دهد.

معایب :

یکی از بیشترین شکایاتی که در مورد خودروهای گازسوز مطرح است ، این است که این خودروها به اندازه خودروهای بنزینی جادار و وسیع نیستند. دلیل آن اینست که در خودروهای گازسوز به

ناچار حجم قابل توجهی از قسمت بار و صندوق ماشین برای جاسازی سیلندرهای ذخیره گاز اختصاص می یابد.

علاوه بر این ، طراحی و ساخت این سیلندرها گران است و باعث می شود که به طور کلی ، قیمت تمام شده یک خودرو گازسوز نسبت به نوع بنزینی آن بالاتر باشد.

سیلندرهای جا سازی شده در قسمت زیرین خودرو مشکل دیگر ، محدود بودن مسافت قابل طی کردن در خودروهای گازسوز است. که تقریبا نصف یک خودرو بنزینی کارایی دارد. به عنوان مثال ، خودرو گازسوز شرکت هوندا مدل Civic GX می تواند تا حداکثر220 مایل بدون سوخت گیری حرکت کند. در حالی که نوع بنزینی آن تقریبا تا 350 مایل بدون نیاز به سوخت گیری به حرکت خود ادامه می دهد. اگر یک خودرو که صرفا از گاز به عنوان سوخت استفاده می کند ، در جاده سوختش تمام شود ،به ناچار باید یا تا منزل صاحب خودرو و یا یک جایگاه سوخت گیری محلی گاز برای سوخت گیری یدک کشیده شود ، که احتمالا سخت تر از یافتن یک پمپ بنزین به طور عادی است. در آخر بایست متذکر این نکته شد که ،گاز طبیعی همانند بنزین یک سوخت فسیلی است و جزو منابع غیر تجدید پذیر محسوب می شود.هر چند ذخایر گاز موجود در جهان هنوز مقدار قابل توجهی است ، اما نباید فراموش کرد که این مقدار نیز بالاخره روزی به پایان خواهد رسید. طبق بعضی پیش بینی ها منابع گاز طبیعی کافی تا 67.1 سال دیگر وجود خواهد داشت.البته با این فرض که میزان تولید در سال 2003 ، در سال های آتی نیز ادامه یابد. با وجود مزایای زیاد خودروهای گازسوز ، انتظار می رود در دو دهه آینده استفاده از خودروهای گازسوز عمومیت بیشتری پیدا کند.به ویژه با بالا رفتن قیمت نفت.در این صورت کمک بزرگی به داشتن محیط زیستی پاک تر خواهد شد. خودروهای دو گانه سوز : با توجه به مزایا و معایب خودروهای گاز سوز و بنزینی ، در این میان ، خودرو های دوگانه سوز که قادرند با هر دو نوع سوخت کار کنند ارزشمند خواهند بود. در خودروهای دوگانه سوز ، راننده به آسانی می تواند در حال رانندگی نوع سوخت خودرو را از گازی به بنزین و یا بالعکس تغییر دهد. سیستم حمل ونقل عمومی گازسوز: استفاده از گاز طبیعی در ناوگان حمل و نقل عمومی ، یعنی تاکسی ها ، اتوبوس های داخل شهری ، سرویس های مدارس و خودروهای جمع آوری زباله رواج بیشتری دارد. تعداد زیاد خودرو در این سیستم ها باعث می شود که خرید خودروهای نوع گازسوز یا تبدیل مدل های دیگر به نوع گازی ، مقرون به صرفه تر باشد. علاوه بر این ، وجود یک واحد نگهداری و تعمیرات مرکزی و همچنین مساله سوخت گیری ساده تر و کاربردی تر، باعث رونق سیستم گازسوز در ناوگان های حمل و نقل عمومی است. بسیاری از کامیون های جاده ای و اتوبوس ها از نوع دیگری از گاز طبیعی به نام LNG یا گاز طبیعی مایع استفاده می کنند. گاز مایع از سرد کردن گاز طبیعی تا دمای منهای 260 فارنهایت و متراکم شدن آن تا حالت مایع به وجود می آید. گاز مایع چگال تر است و بنابر این نسبت به فضایی که اشغال میکند مقدار بیشتری انرژی ذخیره شده دارد.این بدان معنی است که با حجم فضای ثابت ، میتوان مقدار بیشتری انرژی ذخیره کرد.

تاریخچه ای از رباتیک

تاریخچه ای از رباتیک

- حدود سال ۱۲۵۰ م: بیشاپ آلبرتوس ماگنوس (Bishop Albertus Magnus) ضیافتی ترتیب داد که درآن، میزبانان آهنی از مهمانان پذیرایی می کردند. با دیدن این روبات، سنت توماس آکویناس (Thomas Aquinas) برآشفته شد، میزبان آهنی را تکه تکه کرد و بیشاب را ساحر و جادوگر خواند.

- سال ۱۶۴۰ م: دکارت ماشین خودکاری به صورت یک خانم ساخت و آن را Ma fille Francine ” می نامید.

این ماشین که دکارت را در یک سفر دریایی همراهی می کرد، توسط کاپیتان کشتی به آب پرتاب شد چرا که وی تصور می کرد این موجود ساخته شیطان است.

- سال ۱۷۳۸ م: ژاک دواکانسن (Jacques de Vaucanson) یک اردک مکانیکی ساخت که از بیش از ۴۰۰۰ قطعه تشکیل شده بود.

این اردک می توانست از خود صدا تولید کند، شنا کند، آب بنوشد، دانه بخورد و آن را هضم و سپس دفع کند. امروزه در مورد محل نگهداری این اردک اطلاعی در دست نیست.

- سال ۱۸۰۵ م: عروسکی توسط میلاردت (Maillardet) ساخته شد که می توانست به زبان انگلیسی و فرانسوی بنویسد و مناظری را نقاشی کند.

- سال ۱۹۲۳ م: کارل چاپک (Karel Capek) برای اولین بار از کلمه روبات (robot) در نمایشنامه خود به عنوان آدم مصنوعی استفاده کرد. کلمه روبات از کلمه چک robota گرفته شده است که به معنی برده و کارگر مزدور است. موضوع نمایشنامه چاپک، کنترل انسانها توسط روباتها بود، ولی او هرگونه امکان جایگزینی انسان با روبات و یا اینکه روباتها از احساس برخوردار شوند، عاشق شوند، یا تنفر پیدا کنند را رد می کرد.

- سال ۱۹۴۰ م: شرکت وستینگهاوس (Westinghouse Co.) سگی به نام اسپارکو (Sparko) ساخت که هم از قطعات مکانیکی و هم الکتریکی در ساخب آن استفاده شده بود. این اولین باری بود که از قطعات الکتریکی نیز همراه با قطعات مکانیکی استفاده می شد.

- سال ۱۹۴۲ م: کلمه روباتیک (robatics) اولین بار توسط ایزاک آسیموف در یک داستان کوتاه ارائه شد. ایزاک آسیموف (۱۹۲۰-۱۹۹۲) نویسنده کتابهای توصیفی درباره علوم و داستانهای علمی تخیلی است.

- دهه ۱۹۵۰ م: تکنولوژی کامپیوتر پیشرفت کرد و صنعت کنترل متحول شد. سؤلاتی مطرح شدند. مثلاً: آیا کامپیوتر یک روبات غیر متحرک است؟

- سال ۱۹۵۴ م: عصر روبات ها با ارائه اولین روبات آدم نما توسط جرج دوول (George Devol) شروع شد.

امروزه، ۹۰% روباتها، روباتهای صنعتی هستند، یعنی روباتهایی که در کارخانه ها، آزمایشگاهها، انبارها، نیروگاهها، بیمارستانها، و بخشهای مشابه به کارگرفته می شوند.

در سالهای قبل، اکثر روباتهای صنعتی در کارخانه های خودروسازی به کارگرفته می شدند، ولی امروزه تنها حدود نیمی از روباتهای موجود در دنیا در کارخانه های خودروسازی به کار گرفته می شوند.

مصارف روباتها در همه ابعاد زندگی انسان به سرعت در حال گسترش است تا کارهای سخت و خطرناک را به جای انسان انجام دهند.

برای مثال امروزه برای بررسی وضعیت داخلی رآکتورها از روبات استفاده می شود تا تشعشعات رادیواکتیو به انسانها صدمه نزند.

– سال ۱۹۵۶ م: پس از توسعه فعالیتهای تکنولوژی یک که بعد از جنگ جهانی دوم، یک ملاقات تاریخی بین جورج سی.دوول(George C.Devol) مخترع و کارآفرین صاحب نام، و ژوزف اف.انگلبرگر (Joseph F.Engelberger) که یک مهندس با سابقه بود، صورت گرفت. در این ملاقات آنها به بحث در مورد داستان آسیموف پرداختند. ایشان سپس به موفقیتهای اساسی در تولید روباتها دست یافتند و با تأسیس شرکتهای تجاری، به تولید روبات مشغول شدند. انگلبرگر شرکت Unimate برگرفته از Universal Automation را برای تولید روبات پایه گذاری کرد. نخستین روباتهای این شرکت در کارخانه جنرال موتورز (General Motors) برای انجام کارهای دشوار در خودروسازی به کار گرفته شد. انگلبرگر را “پدر روباتیک” نامیده اند.

- دهه ۱۹۶۰ م: روباتهای صنعتی زیادی ساخته شدند. انجمن صنایع روباتیک این تعریف را برای روبات صنعتی ارائه کرد:

“روبات صنعتی یک وسیلة چند کاره و با قابلیت برنامه ریزی چند باره است که برای جابجایی قطعات، مواد، ابزارها یا وسایل خاص بوسیلة حرکات برنامه ریزی شده، برای انجام کارهای متنوع استفاده می شود.”

- سال ۱۹۶۲ م: شرکت خودروسازی جنرال موتورز نخستین روبات Unimate را در خط مونتاژ خود به کار گرفت.

- سال ۱۹۶۷ م: رالف موزر (Ralph Moser) از شرکت جنرال الکتریک (General Electeric) نخستین روبات چهارپا را اختراع کرد.

- سال ۱۹۸۳ م: شرکت Odetics یک روبات شش پا ارائه کرد که می توانست از موانع عبور کند و بارهای سنگینی را نیز با خود حمل کند.

- سال ۱۹۸۵ م: نخستین روباتی که به تنهایی توانایی راه رفتن داشت در دانشگاه ایالتی اهایو (Ohio State Uneversity) ساخته شد.

- سال ۱۹۹۶ م: شرکت ژاپنی هندا (Honda) نخستین روبات انسان نما را ارائه کرد که با دو دست و دو پا طوری طراحی شده بود که می توانست راه برود، از پله بالا برود، روی صندلی بنشیند و بلند شود و بارهایی به وزن ۵ کیلوگرم را حمل کند.

– سال ۲۰۰۸ م: ناسا چندین مریخ نورد هوشمند به فضا ارسال کرد…

روباتها روز به روز هوشمندتر می شوند تا هرچه بیشتر در کارهای سخت و پر خطر به یاری انسانها بیایند.

- و داستان ادامه دارد …

ECU را بهتر بشناسیم

Ecu را بهتر بشناسیم

ecu چیست؟

ECU مخفف Electronic Control Unit یا واحد کنترل الکترونیک می باشد و نقش هدایت و کنترل یک خودروی انژکتوری را بر عهده دارد. همانطور که می دانید خودروهای انژکتوری بدلیل عملکرد بهتر و توانایی پاس کردن استانداردهای آلودگی، بطور کامل در تمام دنیا ( البته بجز برخی کشورها، نظیر ایران ) جایگزین خودروهای کاربراتوری شده اند و مغز این سیستم ECU می باشد. ECU با توجه به سنسورهایی که به موتور متصل است وضعیت و شرایط خودرو را تحلیل کرده و پاسخهای لازم را به خروجی ها که عبارتند از: انژکتورها، جرقه زنها و ... اعمال می کند. سنسورهای کیت های انژکتوری مختلف هستند که هر چه تعداد آنها بیشتر باشد ECU بهتر میتواند شرایط موتور را درک کند. البته در روزهای آینده درباره سنسورهای موتورانژکتوری بیشتر صحبت خواهیم کرد اما همینقدر بدانید که سنسورهای مهم خودروهای انژکتوری عبارتند از: سنسور دور یا RPM، سنسور فشار داخل مانیفولد یا MAP، سنسوردریچه گاز یا TPS، سنسور دمای آب یا CTS، سنسور دمای هوا ATS، سنسور اکسیژن یا لاندا، سنسور ضربه و ...

سازندگان معروف ECU چه شرکتهایی هستند؟

۱) شرکتBoschآلمان: این شرکت بهترین ومعروفترین سازنده ECU و کیت انژکتوری در دنیا می باشد و در اغلب خودروهای پیشرفته جهان نشانی از آن را می توان یافت. چند مدل از زانتیا موجود در ایران دارای کیت انژکتوری Bosch می باشد.

۲) شرکتDelcoآمریکا: این شرکت یکی از قدیمی ترین شرکتهای سازنده ECU می باشد و ECU آن در اغلب خودروهای آمریکایی بخصوص خودروهای شرکت GM یا جنرال موتورز بکار رفته است مانند کادیلاک، پونتیاک و... همچنین درخودروهای دوو کره مانند دوو ESPERO.

۳) شرکتFordآمریکا: این شرکت سازنده خودرو، سازنده ECU البته برای خودروهای فورد می باشد و اولین بار ایده کنترل تطبیقی یا خود-یادگیر در خودروهای این شرکت عملا پیاده سازی شد. درباره کنترل تطبیقی به زودی مطالبی خواهیم نوشت.

۴) شرکتSiemensآلمان: فعالیت این شرکت گرچه به اندازه رقیب آلمانی آن یعنی Bosch نیست اما ECU های خوبی می سازد. ECU پراید انژکتوری موجود در ایران طراحی این شرکت است.

۵) شرکتMagneti Marelli ایتالیا: این شرکت در اروپا محبوبیت زیادی داشته و بر روی اغلب خودروهای اروپایی کیت آن نصب است. به عنوان مثال خودروهای فیات مدل PUNTO و فولکس واگن مدل GOLF IV،مزدا ۳۲۳.

۶) شرکتSagemفرانسه: بر روی اغلب ماشینهای فرانسوی ECU این شرکت نصب است. بنابراین پژو ۲۰۶، مدلهایی از زانتیا؛ همچنین خودروهای ایرانی مانندسمند و پیکان انژکتوری.

۷) شرکتNippon Densoژاپن: این شرکت توسط شرکت تویوتا تاسیس شده و بخش عمده سهام آن را دارا می باشد البته ۶ درصد سهام آن متعلق به شرکت Bosch است. ECU اغلب خودروهای تویوتا (مانند تویوتا لندکروز ) و برخی خودروهای ژاپنی مانند نیسان، هوندا، سوزوکی و ... متعلق به این شرکت می باشد.

شرکتهای دیگری هم هستند مانند HITACHI، MATSUHITA، LOTUS

کیسه هوا چگونه کار میکند؟

کیسه هوا چگونه کار میکند؟

سیستم کیسه هوا یکی از جدیدترین سیستمهایی است که در اکثر خودروهایی که استاندارد های جهانی را رعایت می نمایند به کار می رود کیسه هوا نقش بسیاری در تصادفات بازی می نماید در حال حاضر کمربند ایمنی کمربند سفت کن و کیسه هوا موثرترین سیستمهای محافظت در هنگام تصادف شدید به شمار می روند وقتی سرعت اتومبیل از 40 کیلومتر در ساعت بیشتر باشد کمربند به تنهایی کافی نیست تحقیقات پس از حوادث رانندگی نشان داده است که در 68 درصد موارد کیسه هوا سطح خوبی را تامین می کند بر اساس بررسی های به عمل امده پیش بینی می شود که اگر خودروها در سرتاسر جهان به کیسه هوا مجهز شوند تعدا د مقتولان حوداث رانندگی در هر سال بیش از 50000 نفر کاهش می یابد روشی که امروزه برای ساخت کیسه هوا متداولتر است مجتمع کردن اجزای لازم به صورت یک واحد است بدین ترتیب مقدار سیمکشی و اتصالات کاهش و اعتماد پذیری سیستم افزایش می یابد نوعی سیستم پایش را نیز باید در کیسه هوا تعبیه کرد زیرا این کیسه را نمی توان امتحان کرد و اصولا فقط یک بار کار می کند.

طرز کار کیسه هوا:

وقتی خودرویی با سرعت حدود 35 کیلومتر در ساعت با سر تصادف کند رویدادهای زیر به ترتیب رخ می دهند

1- پیش از برخورد راننده در وضعیت عادی نشسته است

2- در حدود 15 میلی ثانیه پس از برخورد خودرو به شدت شتاب منفی پیدا می کند و کیسه هوا در استانه راه اندازی قرار می گیرد

3- مشتعل ساز سوخت موجود در باد کننده را مشتعل می کند

4- پس از حدود 30 میلی ثانیه تای کیسه هوا باز می شود در این لحظه با مچاله شدن بخشهای از جلو خودرو راننده به جلو پرتاب شده و کمربند ایمنی بسته به نوع ان قفل یا سفت شده است

5- در حدود 40 میلی ثانیه پس از برخورد کیسه هوا کاملا باد شده است و اندازه حرکت راننده را جذب می کند

6- در حدود 120 میلی ثانیه پس از برخورد راننده به عقب بر می گردد و با کیسه هوا از سوراخهای جانبی ان خال می شود تا راننده دید پیدا کند

کیسه هوای سرنشین نیز به همین ترتیب کار میکند کیسه هوا را به صورتهای مختلف نصب می کنند و متداولتر از نصب همه اجزا در وسط فلکه فرمان است به هر حال اساس کار تفاوتی نمی کند

اجزا و مدار کیسه هوا:

اجزای اصلی سیستم کیسه هوا عبارت اند از

1- کیسه هوای راننده و سرنشین:کیسه هوا از پارچه نایلونی ساخته شده است و از داخل استر دارد پیش از ان که کیسه هوا باد شود تا شده است و زیر درپوش مناسبی قرار دارد این پوشش با خطوط گسست خاصی طراحی شده است در اطراف کیسه هوا سوراخهای تعبیه شده است که پس از عمل کردن کیسه به سرعت باد آن را خالی می کنند حجم کیسه هوای راننده در حدود 60 لیتر و حجم کیسه هوای سرنشین در حدود 160لیتر است

2- چراغ هشدار دهنده: مدار پایش این سیستم یک چراغ هشدار دهنده دارد این چراغ راننده را از خرابی سیستم مطلع می کند و بخش مهمی از مدار پایش است بعضی از سازندگان برای افزایش اعتماد پذیری سیستم هشدار دهنده از دو چراغ استفاده می کنند

3- کلیدهای صندلی سرنشین: با استفاده از کلید که در طرف سرنشین (طرف شاگرد) قرار دارد می توان از عمل کردن کیسه هوای این صندلی وقتی سرنشین ندارد جلوگیری کرد این نکته به ویژه در مورد کیسه های هوای برخورد از بغل صدق می کند که در بخش بعد به اختصار انها را شرح می دهیم

4- باد کننده اتشی و مشتعل ساز:

باد کننده اتشی و مشتعل ساز را می توان با هم بررسی کرد باد کننده کیسه هوای راننده در وسط فلکه فرمان تعبیه شده است این باد کننده حاوی تعدادی قرص سوخت است که در یک محفظه احتراق قرار دارند مشتعل ساز از خازنهای پر تشکیل می شود که جرقه ای برای اشتعال سوخت ایجاد می کند قرصهای سوخت به سرعت می سوزند و مقدار معینی گاز نیتروژن با فشار معین تولید می کنند این گاز از **********ی می گذرد و وارد کیسه هوا می شود و ان را باد می کند وقتی کیسه باد شد از زیر پوشش خود بیرون میزند پس از اماده شدن کیسه هوا مقدار کمی هیدرو کسید سدیم در آن و در فضای داخل خودرو وجود خواهد داشت در هنگام باز کردن سیستم کار کرده و تمیز کردن اتاق خودرو باید از تجهیزات ایمنی شخصی استفاده کرد

6-حسگرهای ضربه:حسگر برخورد به صورتهای مختلف مکانیکی یا الکترونیکی ساخته می شود سیستم مکانیکی به وسیله فنری کار می کند که غلتکی را در جای خود نگه داشته است وقتی ضربه شدید تر از حد معین به خودرو وارد شود بر نیروی فنر غلبه می کند و غلتک ازاد می شود وقتی غلتک ازاد شد حرکت می کند و یک میکرو سوئیچ را کار اندازی می کند این کلید در حالت عادی باز است و مقاومتی به صورت موازی با ان بسته شده که امکان پایش سیستم را فراهم می کند می توان از دو کلید مشابه استفاده کرد تا کیسه هوا فقط هنگامی عمل کند که ضربه ناشی از برخورد از روبرو به اندازه کافی شدید باشد یاداوری می شود که در صورت چپ کردن خودرو کیسه هوا عمل نخواهد کرد نوع دیگر حسگر برخورد را می توان شتاب سنج تلقی کرد البته این نوع شتاب سنج شتاب منفی را اندازه گیری می کند دو نوع شتاب سنج وجود دارد یکی براساس کرنش سنج و دیگری مبتنی بر بلور پیزو الکتریکی (شبیه حسگر کوبش موتور)تغییر شدید سرعت خودرو سبب حرکت جرم لرزه ای می شود و در نتیجه حسگر خروجی تولید می کند خروجی حسگر بلوری به صورت بار الکتریکی و خروجی حسگر کرنش سنجی به صورت تغییر مقاومت است مدارهای الکتریکی مناسب می توانند این حسگرها را بپایند و می توان انها چنان برنامه ریزی کرد که وقتی سیگنال به آستانه معینی رسید بیشتر واکنش نشان دهند مزیت روش اخیر اینست که نیازی به طراحی حسگرهای مختلف برای خودروهای مختلف نیست زیرا تفاوت بین سیستمها مختلف مورد استفاده در خودروهای مختلف را می توان با استفاده از نرم افزار ایجاد کرد

7- واحد کنترل الکتریکی:آخرین جز این سیستم واحد کنترل الکترونیکی یا واحد کنترل عیب یاب است وقتی از حسگرهای مکانیکی استفاده می شود از لحاظ نظری اصلا به واحد کنترل الکترونیکی نیازی نیست می توان برای به کار انداختن کیسه هوا در هنگام عمل کردن کلید حسگر از یک مدار ساده استفاده کرد اما مسئله پایش سیستم یا بخش عیب یاب واحد کنترل الکترونیکی است که اهمیت خاصی دارد در صورتی که عیبی در هر بخش از مدار اشکار سازی شود چراغ هشدار دهنده به کار خواهد افتاد حافظه واحد کنترل الکترونیکی گنجایش تا پنج عیب یا بیشتر را دارد این حافظه را می توان بازیابی کرد و ان را به صورت رمزهای چشمک زن و غیره خواند امتحان کردن این سیستم به روش قدیمی و با استفاده از چندین (مولتی متر) و سیم یکسره کن توصیه نمی شود زیرا این کار ممکن است سبب عمل کردن کیسه هوا شود

کروز کنترل چیست؟

کروز کنترل چیست?

Cruise Control یا تثبیت کننده سرعت خودرو ؛ سیستم جدیدی محسوب نمی شود، این سیستم سالهاست در سایر کشورها بالاخص ایالات متحده آمریکا مورد استفاده قرار می گیرد اما در ایران تا سال گذشته و در پی نصب آن بر روی مدلهای سفارشی ایران خودرو، همچنین واردات خودروهای مجهز به آن، کمتر کسی با این سیستم آشنایی داشت و هم اینک نیز همچنان درصد بسیار زیادی از مردم حتی برخی صاحبان خودروهای مجهز به کروز کنترل از روش استفاده از آن اطلاعی ندارند؛ لذا جهت آشنایی بیشتر با این سیستم در ذیل به بررسی مورد مصرف، نحوه استفاده و نحوه عملکرد این سیستم خواهیم پرداخت.

۱- کروز کنترل چیست

با به طور ساده می توان آن را ابزاری برای ثابت نگاه داشتن سرعت خودرو در میزان مورد درخواست راننده عنوان نمود. مثلا اگر سرعت را روی ۱۲۰ کیلومتر بر ساعت تثبیت نمایید خودرو به صورت اتوماتیک تحت هر شرایطی این سرعت را برای شما ثابت نگه میدارد، حتی در سربالایی ها، سراشیبی ها و یا هنگام وزش باد مخالف سرعت شما تغییر نخواهد کرد، کروز کنترل علاوه بر این به شما این امکان را میدهد تا بدون نیاز به فشردن پدالهای ترمز و گاز و تنها با فشردن دکمه های دستی، سرعت خود را با هر بار فشردن دکمه ۱ کیلومتر بر ساعت افزایش یا کاهش دهید ( در مورد خودروهای با استاندارد انگلیسی این میزان ۱ مایل می باشد )، کروز کنترل در هنگام فشردن پدال ترمز و همچنین در مورد خودروهای دنده معمولی فشردن پدال کلاج از مدار خارج میشود، که البته به وسیله فشردن دکمه دیگری دوباره سرعت قبلی که توسط راننده تثبیت شده بود از حافظه سیستم قابل بازیابی است. کروز کنترل بسته به شرکت سازنده آن در سرعتهای زیر ۴۰-۵۰ کیلومتر قابلیت تثبیت سرعت را به شما نمی دهد چرا که این سیستم مخصوص مصارف جاده ای با ترافیک کم می باشد و نباید در سطح شهر از آن استفاده کرد، همچنین استفاده از آن در شرایط برفی و بارانی، جاده های پرپیچ و خم و برای رانندگانی که سابقه به خواب رفتن در هنگام رانندگی را دارند می تواند خطر آفرین باشد .شرایط رانندگی کشورمان هنگام استفاده از کروز کنترل باید حتما پای راننده به طور حایل آماده ترمز گیری باشد و اگر قرار باشد رانندگان محترم به دلیل عدم نیاز به فشردن پدال گاز به کارهایی چون نشستن چهار زانو و امثالهم در پشت فرمان دست بزنند، چه بسا شاهد اتفاقات ناگواری نیز بدلیل استفاده ناصحیح از این سیستم خواهیم بود و شاید بتوان عدم ورود خودروهای دارای کروز کنترل به کشور طی سالیان گذشته را نیز به پیش بینی های اینچنینی مسوولان، مرتبط دانست.

۲- نحوه کار با کروز کنترل

کروز کنترلها عموما دارای دکمه های Set/Accel ، Resume ، On/Off و Coast می باشند. محل قرارگیری این دکمه ها بسته به کارخانه سازنده خودرو، متفاوت می باشد؛ در برخی خودروها از جمله انواع آمریکایی دکمه های کروز کنترل در روی فرمان، در برخی خودروها بر روی دسته راهنما و یا دسته برف پاک کن و در برخی هم بر روی دسته جداگانه ای پشت فرمان و زیر دسته راهنما یا برف پاک کن قرار دارند و در انواع وطنی ( محصولات سفارشی ایران خودرو ) نیز دکمه ها بر روی دسته دنده قرار دارند که این سیستم بیشتر در خودروهایی که به طور دستی کروز کنترل بعدا بر رویشان نصب میشود و طراحی اولیه ای برای آن وجود ندارد،دیده می شود و کمتر خودروسازی دکمه های کروز کنترل را بر روی دسته دنده قرار می دهد؛ چرا که باعث جداشدن دست راننده از فرمان می شود. همچنین نگاه کردن راننده به دسته دنده برای پیدا کردن دکمه مورد نظر نیز می تواند حادثه آفرین باشد. اما بهترین محل قرارگیری که اکثر خودروسازان نیز دکمه ها را بر روی آن قرار می دهند همان روی فرمان خودرو است، و پس از آن نیز دسته های جداگانه پشت فرمان؛ چراکه استفاده دو منظوره بر روی دسته راهنما و برف پاک کن نیز امکان بروز اشتباه را بالا خواهد برد.

On/Off : سیستم کروز کنترل در اغلب خودروها به طور همیشگی فعال نیست و باید قبل از نیاز به آن، ابتدا آنرا روشن نمود، البته تعداد کمی از خودروها نیز فاقد دکمه های روشن و خاموش می باشند و کروزکنترل به صورت فعال در آنها روشن می باشد.

Set : پس از روشن نمودن سیستم، ابتدا باید بوسیله پدال گاز سرعت مورد نظری را، که می خواهید خودرو در آن سرعت ثابت بماند، بدست آورده و سپس با فشردن این دکمه سرعت در همان مقدار ثابت می ماند و از این پس نیازی به باقی ماندن پا بر روی پدال گاز نیست. در صورتی که بدلایلی چون سبقت گیری نیاز به سرعت بالاتری داشته باشید با فشردن پدال گاز می توانید سرعت خود را افزایش دهید و به محض رها سازی مجدد پدال، سرعت تثبیت شده قبلی از طرف کروزکنترل دوباره اعمال می شود.

در صورت فشردن پدال ترمز و یا گرفتن کلاج نیز کروزکنترل از مدار خارج می گردد و دیگر مانند گاز دادن با برداشتن پا از روی پدال نیز فعال نخواهد شد.

Resume : پس از ترمزگیری و یا گرفتن کلاج می توانید با استفاده از این دکمه سرعت تثبیت شده قبلی را دوباره از حافظه سیستم بازیابی نمایید. در مواردی بجای Resume از کوتاه شده آن Res نیز استفاده می شود.

Accel : مخفف لغت Accelerate به معنای افزودن بر سرعت می باشد در برخی موارد هم به اختصار Acc نوشته می شود. با هر بار فشردن بر روی این کلید در مورد خودروهای با واحد کیلومتر، ۱ کیلومتر و در مورد خودروهای با واحد مایل، ۱ مایل بر سرعت خودرو افزوده می شود و سرعت افزوده شده به عنوان سرعت تثبیت شده جایگزین سرعت ثبت شده قبلی می شود، با فشردن پشت سرهم این کلید و یا در برخی خودروها با نگه داشتن کلید می توان حتی با شتاب خوبی سرعت را بدون نیاز به پدال گاز تا حد مورد نظر افزایش داد. در خودروهای آمریکایی اغلب دکمه Set و Accel یکی می باشد و پس از تثبیت سرعت کلید Set وظیفه اش به Accel تبدیل می شود. ولی در خودروهای اروپایی و آسیایی این دکمه یا به صورت مجزاست و یا به همراه Resume . در برخی موارد نیز از علامت + بجای کلمه Accel استفاده می شود.

Coast یا Decelerate : این کلید وظیفه دکمه Accel را در جهت عکس انجام میدهد؛ یعنی با فشردن آن می توان سرعت تثبیت شده خودرو را کاهش داد، عملکرد آن نیز مانند کم کردن فشار پا از روی پدال گاز می باشد و به هیچ وجه قابلیت ترمزگیری دارا نیست. در برخی موارد از علامت - یا لغت Dec و یا Decelerate نیز بجای کلمه Coast استفاده می شود . این دکمه نیز بسته به کارخانه سازنده ممکن است به صورت مجزا و یا به صورت دو منظوره با کلید دیگری یکجا طراحی شده باشد. برای کاهش سریع سرعت نیز در برخی خودروها باید این دکمه را پشت سر هم فشرد و در برخی دیگر هم باید آنرا ممتد فشرده نگاه داشت.

Cancel : برخی کارخانجات برای خارج کردن موقتی سیستم کروز کنترل از مدار این دکمه را درنظر گرفته اند، اما برخی دیگر بدلیل اینکه با فشردن ترمز نیز می توان این کار را انجام داد، این کلید را ندارند.

تنها استثنا در مدل دسته دنداه ای است که متاسفانه کارخانه سازنده بجای لغت Cancel از Coast استفاده نموده و کار کلید Coast برای کاستن سرعت را Acc انجام می دهد که در جای خود بسیار عجیب به نظر می رسد.

در برخی مدلها ۲ یا ۳ حافظه نیز برای ثبت سرعتهایی که بیشتر مورد استفاده راننده قرار می گیرند، در نظر گرفته شده.

۳- نحوه عملکرد کروز کنترل

کنترل سرعت توسط سیستم کروزکنترل از طریق به دست گرفتن کنترل دریچه گاز انجام می گیرد. در خودروهای مجهز به کروز کنترل در هنگام فعال شدن کروز کنترل بجای آنکه میزان فشار بر پدال گاز، باز و بسته شدن دریچه گاز را کنترل نماید؛ این کنترل توسط Actuator یا فعال کننده کروز کنترل انجام میگیرد. فعال کننده ها یا Actuator ها در 2 نوع Vacuum و Electrical تولید می شوند که نوع وکیوم مکانیزمی شبیه بوستر ترمز دارد و با استفاده از وکیوم منیفولد کار می کند و همانند پدال گاز با سیم به دریچه گاز وصل می شود، نوع الکتریکی نیز مکانیزمی شبیه Stepper موتور دارد و به طور الکتریکی به کنترل دریچه گاز خودرو می پردازد.

در شکل زیر محور اتصال سیم گاز به دریچه یک خودروی مجهز به کروز کنترل با سیستم فعال کننده Vacuum را ملاحظه می کنید و می بینید که بجای یک سیم، ۲ سیم در آن بکار رفته که یکی به پدال و دیگری به فعال کننده متصل است. اتصال هر ۲ سیم به یک محور باعث می شود درهنگام فعالیت کروزکنترل به هنگام تغییر شرایط رانندگی مانند شیب جاده در اثر حرکت محور، پدال گاز نیز بالا و پایین برود.

همانگونه که قبلا نیز ذکر شد، قسمت مکانیکی فعال کننده در نوع وکیوم به مانند بوستر اتومبیل عمل میکند و با دریافت وکیوم مانیفولد موتور و با استفاده از یک دیافراگم قابلیت عقب و جلو کردن سیم متصل به دریچه گاز را برمبنای دستور الکتریکی رسیده از طرف کنترل کننده کروز کنترل یا Electronic control module که به اختصار ECM نامیده می شود، داراست. نوع الکتریکی نیز بواسطه یک موتور پله ای براساس دستور رسیده از ECM دریچه گاز را باز و بسته می کند.

سرعت خودروهای امروزی از طریق یک سنسور ( VSS ) در کنار شفت گیربکس به سیستم های مختلف خودرو از جمله ECU و کیلومترشمار منتقل می شود و برای هر چرخش شفت، سنسور مربوطه تعداد پالس مشخصی ارسال می دارد و هر چه سرعت خودرو افزایش یابد پالسها تندتر می شود و بالعکس هرچه سرعت کمتر شود فاصله بین پالسها کمتر می شود. در خودروهای مجهز به کروزکنترل، سنسور سرعت شمار یک خروجی نیز به ECM کروز کنترل ارائه می دهد و از این طریق کروز کنترل قادر به تشخیص لحظه ای سرعت خودرو خواهد بود.

ECM که کامپیوتر کوچک کروزکنترل و در واقع مغز متفکر آن می باشد با دریافت پالسهای سنسور سرعت و مقایسه آن با سرعت تثبیت شده توسط راننده، به یک میزان خطا می رسد و براساس یک برنامه که براساس معادلات ریاضی از جمله انتگرال و مشتق پایه ریزی شده؛ دستور باز و بسته کردن دریچه گاز را به فعال کننده می دهد، از اینرو در هنگام مواجه با سربالاییها و سرازیریها سیستم بلافاصله آنرا تشخیص داده و از تغییریافتن سرعت تثبیت شده جلوگیری می کند.

دیاگرام ورودی و خروجی های یک سیستم کروزکنترل را در زیر می بینید:

همانگونه که در این دیاگرام می بینید کروز کنترل سوئیچ هایی نیز در پشت پدالهای گاز و کلاج برای تشخیص فشرده شدن این پدالها، داراست.

کروز کنترل سیستمی است که می توان آنرا به طور جداگانه نیز روی خودروها نصب نمود؛ البته برخی از آنها که قیمتهای پایینی نیز دارند از مکانیزم بالا، پیروی نمی کنند و ممکن است کارآیی لازم را نداشته باشد و گاها خطرآفرین نیز باشد.

کروز کنترل که بیشتر مناسب خودروهای دنده اتوماتیک و با قدرت بالا می باشد در حال حاضر در ایران بر روی مدلهای سفارشی پارس ایران خودرو، برخی مدلهای تویوتا، هیوندای، بنز، بی ام و، آئودی، پروتون جنتوی اتوماتیک و سیتروئن C5 یافت می شود.

Adaptive cruise control :

سیستم جدید کروز کنترل با نام Adaptive cruise control قابلیت تشخیص فاصله با خودروی پیش رو را نیز داراست ، این سیستم همانند کروز کنترل معمولی سرعت خودرو را براساس سرعت تنظیمی راننده تنظیم می نماید، اما با استفاده از سنسورهای خود و با درنظر گرفتن فاصله تا خودروی جلویی در صورت کاهش فاصله از حد مجاز ( کاهش سرعت خودروی در پیش رو ) به طور هوشمند سرعت خودرو را کاهش می دهد، این سیستم در حال حاضر بر روی برخی خودروهای لوکس و گران قیمت در حال نصب می باشد .

از آنجا که استفاده از کروز کنترل معمولی، براساس فرهنگ رانندگی در ایران، احتمالا خطر آفرین خواهد بود، شاید بهتر باشد این سیستم تا فراگیرتر شدن نوع Adaptive به طور وسیع در کشور تولید یا وارد نشود.

ایموبلایزر (Immobilizer) چیست و طرز کار ان چگونه است؟

ایموبلایزر چیست و طرز کار ان چگونه است؟

در خودروهای جدید معمولا از سیستم سوئیچ ایموبلایزر دار استفاده می شود.سیستم ایموبلایزر یکی از جالب ترین سیستم های نصب شده در خودروهای جدید می باشد که در واقع نوعی سیستم ضد سرقت محسوب می شود.با کمک این مکانیزم با استفاده از قفل نرم افزاری که بر روی ECU انژکتور گذاشته می شود پیشرانه خودرو از روشن شدن منع می شود.تا زمانی که این قفل باز نشود استارت زدن توسط سوئیچ حاصلی نداشته و پیشرانه روشن نمی شود.

کلیدهای این خودرو شامل دو قسمت می باشد.یکی بورد الکترونیکی مربوط به ریموت کنترل (در کلید ریموت کنترل دار) که کار باز و بسته کردن درها را بر عهده دارد و دیگری قطعه کوچکی است که در واقع نوعی چیپ حافظه است.انتن ترانسپوندر که بر روی سوئیچ در زیر فرمان نصب می شود شامل یک بورد الکترونیکی و یک سیم پیچ است که می تواند همانند یک مین یاب یک میدان مغناطیسی کوچک ایجاد نماید.وقتی کلید را در داخل سوئیچ در زیر فرمان قرار میدهیم چیپ حافظه داخل کلید تحت حوزه مغناطیسی ترانسپوندر قرار گرفته و فعال میشود.در این حالت انتن در ارتباطی دوجانبه با چیپ حافظه شروع به رد و بدل کردن اطلاعات کرده و می تواند کدی که ما ان را تحت عنوان Access code می شناسیم بر روی کلید ثبت نموده و یا ان را از روی کلید بخواند.تمام این اطلاعات ارسال و دریافت کدها و بازگشایی کدها تنها در کسری از ثانیه انجام شده و راننده متوجه مورد خاصی نمی شود.

در ابتدای تولید خودرو قبل از اینکه خودرو استارت بخورد توسط دستگاه دیاگ باید کلید را برای خودرو تعریف نمود.در این پروسه Access code یک بار برای خودرو تعریف شده و در داخل کلید ثبت میشود.این کد توسط یک کارت به همراه کلیدهای خودرو به مشتری تحویل داده می شود (البته اخیرا به دلیل مسایل امنیتی و ممانعت از سرقت خودرو به مشتریان تحویل داده نمی شود اما در صورت نیاز با نامه نگاری از شرکت سازنده دریافت می شود.)

به وسیله این کد صاحب وسیله میتواند در صورت مفقود شدن کلیدها توسط دستگاه دیاگ کلیدهای دیگری را برای خودرو تعریف نماید.

در این خودروها معمولا یک لامپ چشمک زن قرمز رنگ که نشانه دارا بودن سیستم ایموبلایزر و نیز فعال بودن ان است در داخل صفحه نشان دهنده پشت فرمان (پنل خودرو) نصب شده است.مادامی که خودرو خاموش است این علامت فعال بوده و با روشن شدن پیشرانه غیر فعال می باشد.

سیستمهای ضد سرقت کلا در 3 دسته تقسیم بندی میشن :

1 - سیستم قفل مرکزی درها

2 - سیستمهای آلارم دهنده ( دزدگیر )

3 - سیستمهای Immoblizer الکتریکی و الکترونیکی کد دار .

1 . قفل مرکزی :

این سیستم طرز کار ساده ای داره . با قفل شدن یکی از دربها بقیه رو قفل می کنه و بالعکس .

نیروی این کار معمولا از طریق یه موتور الکتریکی تامین میشه که سیگنالهای مورد نیاز برای فعال یا غیر فعال سازی سیستم از طریق کنترل از راه دور یا کنتاکتهای داخل قفل درب فرستاده میشه ( برای مواقعی که برق خودرو قطع شده ) .

این سیستم دیگه بتنهایی کاربرد آنچنانی نداره و معمولا بصورت ترکیب با سیستم دزدگیر یا ایموبلایزر بکار میره .

2 . دزدگیر :

این سیستم درصورت عبور گربه از روی خودرو آژیر میکشه و همسایه ها رو زاورا کرده ، انواع فحشها رو برای صاحبش به ارمغان میاره !! به این شکل کار میکنه که واحد کنترل مرکزی ( که در بعضی موارد با ecu یکپارچه هست ) سیگنالهای ارسالی از یکسری سنسور را کنترل می کنه و در صورت تحریک این سنسورها ، یکسری واکنش از پیش تعیین شده نشون میده مثل فعال کردن آژیر و فلاشر و در مدلهلی پیشرفته تر ارسال سیگنال هشدار به ریموت کنترل .

سنسورهایی که در این سیستم بکار میره معمولا شامل سنسورهاس التراسونیک ( حساس به حرکت ) ، سنسورهای ضربه ، سویچ لای درب و در مدلهای پیشرفته تر سنسورهای فشار هوا ( حساس به تغییرات ناگهانی فشار هوای داخل خودرو در اثر باز کردن دربها ) و سنسورهای محافظت از سرقت چرخها میشه .

در این سیستم با فشار کلید قفل بر روی ریموت کنترل ، واحد مرکزی سنسورها رو تحت نظر می گیره و همزمان برق سویچ استارت رو قطع می کنه و در صورت تحریک شدن هر کدام از سنسورها ، دستگاه برای مدت زمان از پیش تعیین شده ای آلارم میده و بعد خفه میشه .

حساسیت هرکدام از سنسورها هم قابل تنظیمه .

ترکیب این سیستم با قفل مرکزی امنیت خوبی رو بوجود میاره اما کامل نیست .

3 . ایموبلایزر الکتریکی و الکترونیکی :

خوب همونطور که از اسمش پیداست عملکرد هر قسمتی از اتومبیل که باعث حرکت خودرو میشه رو از کار میندازه ! و برخلاف قبلی خبری از سنسور و آلارم نیست .

نواحی حفاظت شده عبارتند از :

- موتور استارت

- سیستم سوخت رسانی

- سیستم جرقه

وقتی که خودرو بوسیله ریموت قفل میشه ، یکسری رله مدارهای الکترونیکی که به منظور عملکرد خودرو بکار میرن رو از مدار خارج می کنن .با این کار عملا موتور دیگه روشن نمیشه و کارهایی مثل هل دادن و اتصال کوتاه پایه های سویچ و غیره کاملا بی تاثیره !

در سیستم ایموبلایزر الکترونیکی یک سیگنال کد دار برای بلوکه کردن یا آزاد کردن مدارات راه انداز سیستم از ریموت به واحد مرکزی فرستاده میشه و این سیگنالها توسط الگوریتمهای سیستم دیکد میشه .

برای غیر فعال کردن سیستم ایموبلایزر 2 چیز مورد نیازه :

1 - سویچ از لحاظ فیزیکی با سویچ اصلی خودرو مطابقت داشته باشه

2 - کدی که ریموت می فرسته با کد ذخیره شده در واحد مرکزی یکسان باشه .

غیر فعال شدن سیستم ایموبلایزر زمانی اتفاق می افته که یک اتصال القایی بین سویچ و سیستم برقرار بشه و در صورتی که هرکدام از موارد فوق محقق نشه خودرو بکار نمی افته .

در بعضی سیستمهای پیشرفته تر ، این کد امنیتی بعد از هربار فقل و باز شدن سیستم عوض شده و با ریموت سینک میشه .

لازم به ذکره که از همین سیگنال کد دار برای سیستم قفل مرکزی استفاده میشه و در واقع قفل مرکزی تحت کنترل ایموبلایزر در میاد .

منبع : 1- کتاب تکنولوژی سیستم های الکتریکی خودرو- تالیف: مهندس حقگو و مهندس بارده

2- وبلاگ car&drive

سیستم انتقال قدرت دو کلاچه (DCT - CVT - PDK)

سیستم انتقال قدرت دو کلاچه (DCT - CVT - PDK)

سیستم انتقال قدرت دو کلاچه :

اکثر مردم این را می دانند که ماشین های موجود با دو سیستم انتقال قدرت متفاوت کار می کنند،یکی سیستم عادی که راننده با فشار دادن پدال کلاچ و با استفاده از دسته تعویض دنده ،دنده را تعویض می کند و دیگری سیستم اتوماتیک است که با استفاده از چند کلاچ و یک مبدل گشتاور و چرخدنده های سیاره ای همه کارهای تعویض دنده را برای راننده انجام می دهد.اما سیستم دیگری مابین این دو وجود دارد که ترکیبی از بهترین ویژگی های هر دو سیستم را فراهم می کند و آن سیستم انتقال قدرت دو کلاچه است که به آن ، سیستم انتقال قدرت شبه اتوماتیک ، سیستم دستی بدون کلاچ یا سیستم دستی انتقال قدرت اتوماتیک شده هم گفته می شود.

البته در زمینه ماشین های مسابقه سیستم های شبه اتوماتیک مانند گیربکس دستی متوالی همواره استفاده شده اند اما در ماشین های معمولی تکنولوژی نسبتا جدیدی است.

در این مقاله خواهیم آموخت که سیستم انتقال قدرت دو کلاچه چگونه کار می کند، و آن را با سیستم های دیگر مقایسه خواهیم کرد و بررسی خواهیم کرد که چرا بعضی آن را سیستم انتقال قدرت در آینده می دانند.

تعویض دنده یکنواخت با حذف شوک shift shock که در سیستم دستی و بعضی از سیستم های اتوماتیک وجود دارد_ حاصل می شود.بهترین حسن DCT ها این است که به راننده این امکان را می دهد تا با توجه به راحتی خود انتخاب کند که خود عمل تعویض دنده را انجام دهد یا کامپیوتر همه کارها را انجام دهد. Audi TT Roadster یکی از چندین مدل Audi که از سیستم انتقال دو کلاچه استفاده می کند. شاید بزرگترین حسن DCT ها صرفه جویی در مصرف سوخت باشد .از آنجایی که در ضمن تعویض دنده انتقال قدرت از موتور به چرخ ها قطع نمی شود مصرف سوخت به صورت قابل ملاحظه ای کاهش می یابد.بعضی از متخصصان می گویند یک سیستم ۶ دنده DCT در مقایسه با یک سیستم اتوماتیک ۵ دنده افزایش ۱۰درصدی بازده نسبی سوخت را بدست می دهد. بسیاری از تولید کنندگان اتومبیل به DCT ها علاقه مند شده اند این در حالی است که تولید کننده گان موتور ها از هزینه ای که باید صرف تغییراتی در خطوط تولید موتور شود نگرانند و این باعث افزایش قیمت ماشین هایی که مجهز به DCT هستند می شود و ممکن است خریداران آگاه را از خرید این ماشین ها منصرف کند. به علاوه امروزه تولید کنندگان بیشتر در تکنولوژی های مربوط به سیستم های انتقال قدرت متناوب سرمایه گذاری می کنند.یکی از موارد مورد توجه سیستم تعویض دنده پیوسته است CVT.CVT یکی از انواع سیستم های اتوماتیک است که از یک سیستم پولی و یک تسمه ویا یک زنجیر به منظور تنظیم نسبت چرخ دنده ها استفاده می کند.CVT ها همچنین شوک هنگام تعویض دنده را هم کاهش می دهند و بازده سوخت را به میزان قابل ملاحظه ای افزایش می دهند اما CVT ها نمی توانند نسبت به گشتاورهای بالای مورد نیاز در ماشین های با توان بالا پاسخگو باشند.DCT ها این مشکلات را ندارند و برای اتومبیل های با توان بالا ایدآل هستند.در اروپا، جایی که سیستم دستی بیشتر به خاطر عملکرد خوب و بازده سوخت مناسب ترجیح داده می شود پیش بینی می شود که DCT ها ۲۵% بازار را به خود اختصاص دهند و تنها یک درصد از محصولات اروپای غربی تا سال ۲۰۱۲ مجهز به CVT خواهند بود. حال به تاریخچه و آینده DCT ها خواهیم پرداخت. سیستم انتقال قدرت دو کلاچه،گذشته حال و آینده فردی که گیربکس اتوماتیک را ابداع کرد یکی از پیشگامان مهندسی خودرو بود. آدولف کگرس(Adolphe Kgresse) بیشتر به خاطر ماشین های نظامی (half track) معروف است.نوعی از ماشین هایی که مجهز به چرخهای خاصی هستند و امکان رانندگی در هر نوع ناهمواری زمین را فراهم می کنند.در سال ۱۹۳۹ کگرس طرح استفاده از سیستم دو کلاچه را مورد توجه قرار داد و امیدوار بود در خودرو افسانه ای مخصوص بکسل سیتروئن به کار رود اما متأسفانه شرایط ناسازگار تجاری مانع پیشرفت بیشتر در این زمینه شد. هم Audi هم Porsche مفهوم دو کلاچه را در طرح های خود مد نظر قرار دادند هرچند که استفاده این شرکت ها از سیستم دو کلاچه تنها به ماشین های مسابقه محدود شد. Porsche Dual Klutch یا PDK شامل مدل های مسابقه ای ۹۵۶ و ۹۶۲ C بودند.در سال ۱۹۸۶ پورشه ۹۶۲ در مسابقه ۱۰۰۰ کیلومتری مونزا (Monza) که بین خودروهای نمونه اولیه در سطح جهان برگزار می شود موفق به کسب مقام اول شد. این اولین برد اتومبیل های مجهز به PDK نیمه اتوماتیک بود. این مدل به وسیله پدال عمل تعویض دنده را انجام می داد. Audi هم در سال ۱۹۸۵ تاریخ ساز شد، زمانی که یک ماشین کواترو S۱ مجهز به سیستم انتقال قدرت دو کلاچه در مسابقه بالا رفتن از تپه از یک کوه به ارتفاع ۴۳۰۰ متر بالا رفت و موفق به کسب مقام اول شد. Porsche ۹۶۲ تا سال های اخیر ماشین های مجهز به سیستم دو کلاچه وارد بازار نشدند طبق اجازه نامه BorgWarnerشs DualTronic فلکس واگن از پیشگامان سیستم انتقال قدرت دو کلاچه است.

سیستم انتقال دو کلاچه کار دو گیربکس سیستم دستی را با هم انجام می دهد.برای درک بهتر این موضوع بهتر است طریقه کارکرد گیربکس دستی معمولی را مرور کنیم. وقتی که راننده می خواهد دنده را به وسیله دسته دنده عوض کند باید ابتدا پدال کلاچ را فشار دهد در این سیستم کلاچ رابطه بین موتور و گیربکس را قطع می کند و از انتقال قدرت به چرخها جلوگیری می کند سپس راننده با دست و به وسیله دسته دنده ،دنده جدیدی را انتخاب می کند در ضمن این کار حلقه دندانه دار شده ای از یک چرخدنده به چرخدنده با اندازه متفاوت حرکت می کند.وسایلی که همزمانساز (synchronizer) نامیده می شوند دنده ها را قبل از اینکه با هم درگیر شوند هم سرعت می کند تا از خرد شدن چرخدنده ها جلوگیری شود.وقتی که چرخدنده جدید درگیر شد راننده پدال کلاچ را رها می کند.با این کار دوباره موتور به گیربکس وصل می شود و نیرو دوباره به چرخها منتقل می شود.

پس در یک سیستم انتقال قدرت دستی معمولی جریان دایمی قدرت از موتور به چرخها وجود ندارد. قطع وصل شدن جریان قدرت پدیده ای را به نام shift shock یا torque interrupt به وجود می آورد. اگر راننده کار آزموده نباشد سرنشینان ماشین در ضمن تعویض دنده به جلو و سپس به عقب پرتاب می شوند.

یک گیربکس دو کلاچه از دو کلاچ استفاده می کند و در عین حال پدال کلاچ ندارد ،کنترل گرهای الکترونیکی و هیدرولیکی پیچیده ای کلاچ ها را کنترل می کنند در سیستم انتقال قدرت اتوماتیک هم اینگونه است.درDCT(سیستم انتقال قدرت دو کلاچه) کلاچ ها مستقل از هم عمل می کنند.یک کلاچ چرخدنده های فرد را کنترل می کند و دیگری چرخدنده های زوج را.با استفاده از این شیوه دنده بدون قطع جریان نیرو از موتور به چرخها عوض می شود.این سیستم به شکل زیر عمل می کند:

رانندگان می توانند حالت اتوماتیک کامل را برای ماشین خود انتخاب کنند و تمام وظایف تعویض دنده را به کامپیوتر محول کنند.در این حالت رانندگی بسیار شبیه به رانندگی با ماشین مجهز به گیربکس اتوماتیک است چون DCT به ترتیب یک چرخدنده را خارج و دیگری را درگیر می کند شوک هنگام تعویض دنده (shift shock) کاهش می یابد و مهمتر از همه تعویض دنده تحت نیرو انجام می گیرد یعنی یک جریان قدرت ثابت و پایدار بین موتور و چرخ ها وجود خواهد داشت.

یک ساختار مبتکرانه متشکل از دو شفت با جدا کردن چرخدنده های فرد و زوج تمام موارد فوق را ممکن می سازند.در قسمت بعد مطالبی را در مورد این دو شفت خواهیم آموخت.

شفت های سیستم انتقال قدرت دو کلاچه:

یک شفت دو قسمتی در مرکز DCT قرار دارد.بر خلاف گیربکس های دستی معمولی که همه چرخدنده ها روی یک شفت ورودی قرار دارند ،DCT چرخدنده های زوج و فرد را به وسیله دو شفت ورودی از هم جدا می کند.این چگونه ممکن است؟ شفت خارجی به صورتی سوراخ شده که محفظه ای را برای شفت داخلی فراهم می کند و شفت داخلی در آن جا می گیرد.شفت خارجی به چرخدنده های دو و چهار وصل است و شفت داخلی به چرخدنده های اول ،سوم و پنجم متصل است.

تصویر زیر ترتیب قرار گیری اجزا را در یک سیستم پنج دنده DCT نشان می دهد.توجه کنید که یک کلاچ چرخدنده های دوم و چهارم را کنترل می کند و کلاچ دیگر به صورت مستقل چرخدنده های اول و سوم و پنجم را کنترل می کند.این همان چیزی است که تعویض برق آسای دنده ها را ممکن می کند و در عین حال قدرت همواره به صورت ثابت یه چرخ ها منتقل می شود. سیستم انتقال اتوماتیک استاندارد نمی تواند این نیاز را برطرف کند زیرا در این سیستم برای تمام چرخدنده ها از یک کلاچ استفاده می شود.

کلاچ های چند صفحه ای

از آنجایی که سیستم دو کلاچه شبیه سیستم اتوماتیک است شاید فکر کنید که این سیستم به مبدل گشتاور نیاز داشته باشد چیزی که در سیستم اتوماتیک مورد نیاز است تا قدرت به چرخ ها منتقل شود در حالی که DCT به مبدل گشتاور نیاز ندارد.به جای آن DCT هایی که هم اکنون در بازارند از کلاچ های چند صفحه ای خیس استفاده می کنند.کلاچ خیس کلاچی است که اجزای کلاچ را در مایعی شست و شو می دهد تا هم اصطکاک کم شود هم از گرمای تولید شده بکاهد.تولید کنندگان در حال توسعه DCT های با کلاچ خشک هستند درست مانند سیستم های دستی.اما ماشین هایی که مجهز به DCT هستند از کلاچ خیس استفاده می کنند. بسیاری از موتور سیکلت ها از یک کلاچ چند صفحه ای استفاده می کنند.

درست همانند مبدل گشتاور ،کلاچ چند صفحه ای از فشار هیدرولیکی برای به حرکت در آوردن چرخدنده ها استفاده می کند.مایع کار خود را در داخل پیستون کلاچ انجام می دهد_در شکل بالا مشخص است_وقتی که کلاچ درگیر می شود فشار هیدرولیکی داخل پیستون فنر های حلقه شده را تحت فشار قرار می دهد.با این کار یک دسته از صفحه های کلاچ و دیسکهای اصطکاکی به صفحه فشار که ثابت است فشرده می شوند.دیسکهای اصطکاکی دارای دندانه های داخلی هستند و به گونه ای طراحی شده اند که با دندانه های روی غلطکهای کلاچ درگیر شوند و این غلطکها هم به نوبه خود با چرخدنده هایی که نیرو را انتقال می دهند درگیر می شوند.سیستم انتقال قدرت دو کلاچه خشک آ او دی(Audi) ،هم یک فنر حلقه ای کوچک هم یک فنر بزرگ میانی دارد.

به منظور آزاد کردن کلاچ ،از فشار روغن درون پیستون کاسته می شود.با این کار فنر های پیستون که اعمال فشار روی مجموعه کلاچ و صفحات فشار را ممکن می کنند به حالت آزاد بر می گرد.

معایب و مزایای سیستم انتقال قدرت دو کلاچه :

خوشبختانه قبلا مشخص شد که چرا DCT ها را جزو سیستم های انتقال قدرت دستی اتوماتیک شده می دانند.در اصل DCT دقیقا مانند سیستم دستی کار می کند.این سیستم شامل شفت ورودی شفت جانبی در محفظه چرخدنده ها ،هماهنگ کننده ها و کلاچ است تنها چیزی که ندارد پدال کلاچ است چون سیستم های هیدرولیکی و سیم پیچ ها کار تعویض دنده را انجام می دهند. حتی در این حالت نیز راننده می تواند با استفاده از دکمه یا دسته تعویض دنده تعیین کند که سیستم چه موقع عمل کند.

با توجه به اینکه رفتن به دنده بالاتر ظرف 8 میلی ثانیه انجام می گیرد پس رانندگان در ضمن تعویض دنده یکی از چندین محاسن DCT ها را تجربه خواهند کرد و آن هم شتابگیری دینامیک و پیوسته آن است.تعویض دنده یکنواخت با حذف شوک- shift shock _که در سیستم دستی و بعضی از سیستم های اتوماتیک وجود دارد_ حاصل می شود.بهترین حسن DCT ها این است که به راننده این امکان را می دهد تا با توجه به راحتی خود انتخاب کند که خود عمل تعویض دنده را انجام دهد یا کامپیوتر همه کارها را انجام دهد.

Audi TT Roadster یکی از چندین مدل Audi که از سیستم انتقال دو کلاچه استفاده می کند.

شاید بزرگترین حسن DCT ها صرفه جویی در مصرف سوخت باشد .از آنجایی که در ضمن تعویض دنده انتقال قدرت از موتور به چرخ ها قطع نمی شود مصرف سوخت به صورت قابل ملاحظه ای کاهش می یابد.بعضی از متخصصان می گویند یک سیستم 6 دنده DCT در مقایسه با یک سیستم اتوماتیک 5 دنده افزایش 10درصدی بازده نسبی سوخت را بدست می دهد.

بسیاری از تولید کنندگان اتومبیل به DCT ها علاقه مند شده اند این در حالی است که تولید کننده گان موتور ها از هزینه ای که باید صرف تغییراتی در خطوط تولید موتور شود نگرانند و این باعث افزایش قیمت ماشین هایی که مجهز به DCT هستند می شود و ممکن است خریداران آگاه را از خرید این ماشین ها منصرف کند.

به علاوه امروزه تولید کنندگان بیشتر در تکنولوژی های مربوط به سیستم های انتقال قدرت متناوب سرمایه گذاری می کنند.یکی از موارد مورد توجه سیستم تعویض دنده پیوسته است ( CVT ).CVT یکی از انواع سیستم های اتوماتیک است که از یک سیستم پولی و یک تسمه ویا یک زنجیر به منظور تنظیم نسبت چرخدنده ها استفاده می کند.CVT ها همچنین شوک هنگام تعویض دنده را هم کاهش می دهند و بازده سوخت را به میزان قابل ملاحظه ای افزایش می دهند اما CVT ها نمی توانند نسبت به گشتاورهای بالای مورد نیاز در ماشین های با توان بالا پاسخگو باشند.

DCT ها این مشکلات را ندارند و برای اتومبیل های با توان بالا ایدآل هستند.در اروپا ، جایی که سیستم دستی بیشتر به خاطر عملکرد خوب و بازده سوخت مناسب ترجیح داده می شود پیش بینی می شود که DCT ها 25% بازار را به خود اختصاص دهند و تنها یک درصد از محصولات اروپای غربی تا سال 2012 مجهز به CVT خواهند بود.

حال به تاریخچه و آینده DCT ها خواهیم پرداخت.

سیستم انتقال قدرت دو کلاچه،گذشته حال و آینده

فردی که گیربکس اتوماتیک را ابداع کرد یکی از پیشگامان مهندسی خودرو بود. آدولف کگرس(Adolphe Kégresse) بیشتر به خاطر ماشین های نظامی (half-track) معروف است.نوعی از ماشین هایی که مجهز به چرخهای خاصی هستند و امکان رانندگی در هر نوع ناهمواری زمین را فراهم می کنند.در سال 1939 کگرس طرح استفاده از سیستم دو کلاچه را مورد توجه قرار داد و امیدوار بود در خودرو افسانه ای مخصوص بکسل سیتروئن به کار رود اما متاسفانه شرایط ناسازگار تجاری مانع پیشرفت بیشتر در این زمینه شد.

هم Audi هم Porsche مفهوم دو کلاچه را در طرح های خود مد نظر قرار دادند هرچند که استفاده این شرکت ها از سیستم دو کلاچه تنها به ماشین های مسابقه محدود شد. Porsche Dual Klutch یا PDK شامل مدل های مسابقه ای 956 و 962 C بودند.در سال 1986 پورشه 962 در مسابقه 1000 کیلومتری مونزا (Monza) که بین خودروهای نمونه اولیه در سطح جهان برگزار می شود موفق به کسب مقام اول شد. این اولین برد اتومبیل های مجهز به PDK نیمه اتوماتیک بود . این مدل به وسیله پدال عمل تعویض دنده را انجام می داد. Audi هم در سال 1985 تاریخ ساز شد ، زمانی که یک ماشین کواترو S1 مجهز به سیستم انتقال قدرت دو کلاچه در مسابقه بالا رفتن از تپه از یک کوه به ارتفاع 4300 متر بالا رفت و موفق به کسب مقام اول شد.

Porsche 962

تا سال های اخیر ماشین های مجهز به سیستم دو کلاچه وارد بازار نشدند طبق اجازه نامه BorgWarner's DualTronic فلکس واگن از پیشگامان سیستم انتقال قدرت دو کلاچه است. ماشین های اروپایی که از این سیستم استفاده کرده اند شامل مدل های زیر است:

Volkswagen Beetle Golf Touran Jetta Audi TT A3

Toledo Leon Octavia Skoda Altea Seat

Volkswagon Jetta 2.0

فورد دومین تولید کننده سیستم های انتقال قدرت دوگانه است که این کار با همکاری فورد اروپا و سرمایه گذار 50/50 خود تولید کننده سیستم انتقال قدرت_جتراگ فورد (GETRAG_FORD) انجام می پذیرد.این شرکت یک سیستم دو کلاچه شش دنده را تحت عنوان سیستم پاور شیفت (Powershift) در سال 2005 در نمایشگاه بین المللی فرانکفورت به نمایش گذاشت با این وجود محصولات آنها دو سال بعد به اولین نسل پاور شیفت ها مجهز شدند.

طرز کــــــــــار جعبه دنده های CVT

گیریکس های CVT (ثابت) برای اولین بار در ماشین های اولیه به کار رفت.به این صورت که دو دایره دوار یکی دایره ای که نیرو رو از موتور میگیره ودیگری نیرو رو به چرخ ها منتقل می کنه روی همدیگه مماس میشن.برای افزایش سرعت دایره چرخنده به سمت محیط دایره دیگر حرکت میکنه و باعث میشه تا سرعت خودرو زیاد و برعکس اگه به سمت داخل و مرکز حرکت کنه سرعت کم شده و گشتاور زیاد بشه.البته این کار بصورت دستی انجام میشده.

یکی از اشکالاتی که سر راه این طرح به وجود می اومد خوردگی صفحات دوار بود ودیگری هم داغ شدن زیاد و ترکیدگی صفحات در اثر این دما بود .یکی دیگر از علت های ترک خوردگی و شکستن وجود نا خالصی حتی به مقدار کم بود که برای ساختن صفحات بی نقص و بدون آخال و مک حدود 25 سال وقت صرف شد تا برطرف بشه .برای روغن کاری بین صفحات نیاز بود تا روغن ویژه ای تولید بشه تا هم نیرو بین دو صفحه منتقل بشه و هم عمل خنک کاری و روغن کاری به بهترین وجه صورت بگیره.

اولین بار هم یکی از مدل های نیسان به این گیربکس مجهز شد و پس از آزمایش های زیاد تولید سری اون آغاز شد.

مزیت این گیربکس ها هم اینه که میشه همیشه موتور رو در دور ماکزیمم نگه داشت و در بهینه ترین حالت ممکن کار کرد.

حدود 30 سال قبل ژاپنی ها طرح تکمیل شده گیربکس های CVT رو با شکلی نسبتا جدید دوباره شروع کردن.

یک فرد ژاپنی در تکمیل این طرح زحمت فراوانی کشید و 21 سال از عمر خویش را برای بهبود این طرح صرف کرد. او حتی 500 نوع روغن مختلف را برای کشف بهترین کارایی دراین گیربکس ها امتحان کرد و در نهایت طرح خود را به شرکت نیسان ژاپن فروخت.

گیربکس CVT) Continuously Variable Transmission) :

گیربکسهای تغییر دور پیوسته ، که دارای تعداد بی نهایت نسبت تبدیل دور در یک بازه معین می باشند ، در حال حاضر به عنوان یکی از راه کارهای امید بخش در راستای کاهش مصرف سوخت در خودروهای سواری مد نظر می باشد.

پیشرفت تکنولوژی در ساختار متالوژی قطعات و روشهای تولید ، راندمان مکانیکی این نوع گیربکس ها را از نظر طرح و مکانیزم افزایش داده است .

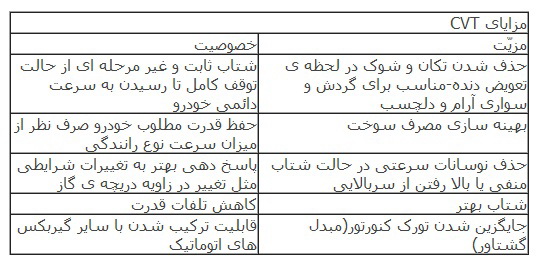

اصلی ترین شاخصه این نوع گیربکس ها در بین گیربکس های اتوماتیک دیگر این است که موتور و گیربکس اجازه می دهد ، راندمان بهینه را ECU به در شرایط مختلف رانندگی خودرو اعما ل نماید . بدلیل این بطور میانگین باعث بهبود CVT مشخصه عمده ، گیربکسهای 10-20 درصد در مصرف سوخت خودرو و در نتیجه کاهش سطح آلاینده های حاصله می شوند.

داشتن عکس العمل سریع نسبت به شرایط حاکم از طرف جاده و تغییر بسیار نرم نسبت دنده در مکانیزم تعویض دنده در این نوع گیربکسها باعث شده بسیاری از پدیده های ارتعاش و تکان موجود در مکانیزمهای چرخ دنده ای حذف گردد.

تا سال 2010 به CVT در اروپا تولید و بکارگیری گیربکسهای %5 افزایش خواهد یافت و همچنین رشد استفاده از گیربکس در خودروهای سواری ژاپنی نیز تا سال 2010 به مرز CVT %14 کل تولید خواهد رسید . البته در این بین کشورهایی چون کره نیز به دنبال استفاده گسترده از این نوع سیستم انتقال قدرت در خودروهای خود می باشند.

1490 : طرحی ساده ازگیر بکس های غیر مرحله ای CVT توسط داوینچی.

1886 : ثبت اولین CVT های رینگی .

1935 : آدیل دوج (Adiel Dodge) گواهینامه ی ثبت اختراع CVT های رینگی را از امریکا دریافت کرد.

1939 : مرسوم شدن گیر بکس های تمام اتوماتیک سیاره ای.

1958 : شرکت داف خودرویی مجهز به CVT تولید کرد.

1989 : شرکت سوبارو اوین محصولات خود با گیربکس CVT را در امریکا فروخت.

2002 : نخستین خودروی SATURN VUE مجهز به گیر بکس CVT عرضه شد.

2004 : شرکت فورد عرضه ی گیر بکس CVT را آغاز کرد.

مبنای گیربکس

اگر شما تا کنون مطالعاتی در حوزه ی عملکرد و ساختار گیربکس- ها داشته باشید خواهید دانست که وظیفه و کار اصلی گیر بکس ها ایجاد اختلاف سرعت چرخشی بین موتور و چرخ های خودرو است؛به عبارت دیگر بدون گیر بکس خودروها فقط از یک حالت سرعت برخوردار بودند که همان سرعت موتور است.برای لحظه ای تصور کنید با خودرویی که فقط دنده 1 را دارد رانندگی کنید یا خودرویی که فقط دنده 3 را داشت.خودروهای قدیمی از شتاب خوبی (از حالت توقف کامل) برخوردار بودند.و قادر به حرکت با سرعت کمی درسربالایی های تند بود.از سوی دیگر خودروهای امروزی با همین گیربکس داخل بزرگراه در سرعت 80 مایل در ساعت تمایل به پرواز کردن دارد و فقط شتاب آنها از حالت ایست کامل برای بالا رفتن از سربالایی ها زیاد نیست.

بنابراین نتیجه می گیریم که گیر بکس ها از محدوده ی دنده ها (کمترین تا بیشترین) برای استفاده ی مفید از گشتاور موتور در حالت های مختلف رانندگی بهره می جوید،تعویض دنده ها می تواند به صورت دستی یا اتوماتیک باشد.

در گیربکس های اتوماتیک قدیمی چرخ دنده های به هم پیوسته ای و دقیقی وجود داشتند که به انتقال و اصلاح دور و گشتاور کمک می کردند .در این طرح ترکیبی از چرخ دنده های سیاره ای تمام نسبت های مختلف دنده را به گونه ای ایجاد می کردند که توانایی تولید مثلاّ 4دنده ی مستقیم و 1 دنده ی عقب را داشت.

وقتی سیکل کاری گیربکس از بین دنده ها می گذرد و عمل تعویض دنده انجام می شود ،راننده احساس تکان خوردگی می کند.

برخلاف سایر گیربکس های اتوماتیک درCVT انتقال نیرو به شکل مداوم و پیوسته تغییر می کند و مثل گیربکس های مرسوم دیگر دارای انواع چرخ دنده های مختلف نمی باشد .عملکرد CVT بیشتر شبیه سیستم قرقره های هوشمند است که اجازه ی ایجاد بی نهایت تغییر دور بین بیشترین و کمترین مقدار را بدون گسستگی در زمان تعویض دنده را می دهد.

در مرحله ی بعد انواع CVT از قبیل : چرخ تسمه ای ، رینگی شکل و نوع هیدرواستاتیک.

بر خلاف سیستم انتقال قدرت اتوماتیک،در سیستم انتقال قدرت با قابلیت تغییر پیوسته،جعبه دنده ای با تعداد مشخص چرخ دنده وجود ندارد یعنی در CVT چرخ دنده های دندانه دار درگیر با هم وجود ندارند رایج ترین نوع CVT بر اساس سیستم پولی کار می کندکه اجازه ی بینهایت تغییر بین بالاترین و پایین ترین دنده بدون گسستگی را می دهد.

اگر از اینکه چرا درباره ی CVT هم از واژه دنده استفاده می شود تعجب می کنید به خاطر بیاورید که منظور از دنده نسبت سرعت موتور به سرعت محور چرخ هاست،اگرچه CVT این نسبت را بدون استفاده از چرخ دنده های سیاره ای انجام می دهد اما باز هم از واژه دنده برای CVT استفاده می شود.

CVT هایی بر اساس پولی به جعبه دنده اتوماتیک توجه کنید،در آن دنیایی از چرخ دنده ها،ترمز ها، کلاچ ها و دستگاه های کنترل را خواهید دید در مقابل CVT به سادگی قالب مطالع است،بیشتر CVT ها فقط سه جزء اساسی دارند:

● یک تسمه محکم فلزی یا لاستیکی

● یک پولی متغییر محرک (ورودی)

● یک پولی خروجی

پولی های با شعاع متغیر قلب CVT هستند،هر پولی از دو مخروط با زاویه راس ٢٠ درجه که رودر روی یکدیگر قرار دارند تشکیل شده است، تسمه ای در شیار بین دو مخروط قرار دارد،در صورت لاستیکی بودن تسمه ها از تسمه های V شکل استفاده می شود،تسمه های V شکل از آنجا نام خود را می گیرند که سطح مقطع V شکل دارند که اصطکاک تسمه با پولی را افزایش می دهد

وقتی یک پولی ضخامت خود را افزایش می دهد،دومی از ضخامت خود می کاهد تا تسمه کشیده باقی بماند

زمانی که دو پولی ضخامت خود را نسبت به یکدیگر تغییر می دهند،بینهایت نسبت دنده مختلف بوجود می آید،از کم به زیاد،شامل همه نسبت های مابین، برای مثال وقتی شعاع تسمه در پولی محرک کم و در پولی خروجی زیاد باشد،سرعت دوران پولی خروجی کاهش می یابد که دنده پایین تری را ایجاد می کند و وقتی شعاع تسمه در پولی محرک زیاد و در پولی خروجی کم باشد،سرعت دوران پولی خروجی افزایش می یابد و دنده بالا تری را ایجاد می کند،بنابراین در تئوری یک CVT بینهایت دنده را شامل می شود و می تواند در هر زمانی و با هر دور موتوری کار کند

طبیعت ساده و بدون گسستگی CVT ها آنها را به یک سیستم انتقال قدرت ایده آل برای تمام ماشین ها و وسایل،نه فقط خودرو ها،تبدیل کرده است،CVT ها سالهای زیادی در ابزار های قدرتی و مته ها بکار می رفتند،همچنین از آنها در وسایل نقلیه مختلفی اعم از تراکتور ها و ماشین های برف رو و اسکوتر های موتوری استفاده می شود،در تمام این کاربرد ها این در نوع سیستم انتقال قدرت از تسمه هایی با لاستیک فشرده استفاده می شود که می تواند کشیده شده یا سر بخورد و در نتیجه باعث هدر رفتن انرژی و کاهش کارایی شود

اختراع ماده های جدید CVT ها را مطمئن تر و کارآمد تر از قبل می سازد،یکی از مهمترین پیشرفت ها طراحی و توسعه ی تسمه های فلزی برای متصل کردن دو پولی بوده است، این تسمه های انعطاف پذیر از چندین ، عموما ٩ یا ١٢، نوار نازک فولادی که تکه های فلزی پاپیونی شکل بسیار مقاوم را کنار هم نگه می دارد ساخته شده است

تسمه های فلزی سر نمی خورند و بسیار با دوام اند که به CVT اجازه ی انتقال گشتاور بیشتری را می دهند،در ضمن آرام تر از تسمه های لاستیکی هستند

(ترجمه از داریوش)

CVT ی چنبری:

نوع دیگری لز CVT است که در آن تسمه و پولی ها با دیسک ها و غلطک ها جایگزین شده است.

اگر چه چنین سیستمی خیلی متفاوت به نظر می رسد همه اجزای آن قابل مقایسه با تسمه و پولی است و نتیجه ی یکسانی می دهد.طرز کار آن اینجا آمده است:

● یک دیسک به موتور متصل است که معادل پولی محرک است

● دیسک دیگری به میل گاردان متصل است که معادل پولی مقاوم است

● غلطک ها و یا چرخ ها بین دو دیسک واقع شده اند و مانند تسمه نیرو را از یک دیسک به دیگری منتقل می کنند

CVT های چرخ تسمه ای (واریوماتیک)

وقتی به دقت به یک گیربکس اتوماتیک می بگرید دنیایی پیچیده از انواع چرخ دنده ها،سروها (ترمز ها) ،کلاچ ها و گاورنرها (وسایل کنترل کننده) را مشاهده می کنید. اما CVT را به سادگی می توان تحلیل کرد.

CVTهای چرخ تسمه ای

خیلی از انواع CVT فقط شامل سه عضو اصلی هستند:

1. یک تسمه ی بسیار بزرگ فلزی یا لاستیکی

2. یک پولی تغییر پذیر محرک (ورودی)

3. یک پولی تغییرپذیر متحرک (خروجی)

CVTها همچنین مجهز به تعدادی میکروپروسسور (ریز پردازنده) و سنسور می باشد اما سه عضوی که در بالا اشاره شد نقش اصلی و کلیدی را در چرخه ی کاری CVT ایفا می کند.

پولی هایی که دارای قطر متغیر هستند قلب CVT را تشکیل می دهند.

هر پولی از دو مخروط ناقص که با یکدیگر زاویه ی 20 درجه می سازند تشکیل شده و یک تسمه در شیار بین دو مخروط که بیشتر از نوع Vشکل (ذوزنقه ای) و از جنس لاستیک می باشد.

اگر از مقطع عرضی به تسمه ها نگاه کنیم آن را به شکل V می بینیم و به همین علت است که به آنها ذوزنقه ای می گویند که این شکل خاص تسمه عاملی است برای افزایش اصطکاک و کاهش لغزش بین تسمه و پولی.

طرز کار :

وقتی دو مخروط از هم دور می شوند (زمانی که ضخامت پولی زیاد می شود ) تسمه در شیار بین مخروط ها به سمت پایین حرکت می کند قطر موثر پولی کاهش و زمانی که مخروط ها به یکدیگر نزدیک می شوند (وقتی که ضخامت پولی کم می شود) تسمه در شیار بین آنها به سمت بالا حرکت می کند افزایش می یابد. ضخامت پولی ها همیشه باید نسبت معینی داشته باشد.

CVTها برای ایجاد نیروی لازم به منظور تنظیم فاصله ی بین دو نیمه پولی ممکن است از فشار سیالات (هیدرولیک) ، نیروی گریز از مرکز و یا نیروی فنر استفاده کنند.

یکی از پولی ها که به میل لنگ وصل است به پولی محرک معروف است همچنین به این علت که ای پولی انرژی موتور را به گیربکس وارد می کند با نام پولی ورودی نیز خوانده می شود.پولی دوم را به علت آنکه به همراه پولی اول می چرخد، پولی متحرک می نامند و همچنین چون انرژی را به چرخ ها می رساند پولی خروجی نیز خوانده می شود.

وقتی قطر یکی از پولی ها افزایش می یابد ، به خاطر سفتی تسمه پولی دیگر کاهش قطر می دهد.هر دو پولی قطر خود را نسبت به پولی دیگر تغییر داده و تعداد بی نهایت نسبت دنده را از حداقل تا حداکثر مهیا می- کند.

بین مرکز پولی ها تا تسمه در شکاف، فاصله ای است که به گام شعاع معروف است.وقتی پولی ها از هم دور می شوند قطر موثر پولی کاهش یافته و گام شعاع کم می شود و عکس آن ، وقتی پولی ها به هم نزدیک می شوند قطر موثر پولی افزایش یافته و گام شعاع زیاد می شود و در نتیجه نسبت بین گام شعاع در پولی محرک

به گام شعاع در پولی متحرک نسبت دنده (i = n1/n2) را تعیین می کند.