Sina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروSina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروسامانه کنترل الکترونیکی فرمان Steering By Wire

Steering By Wire سامانه کنترل الکترونیکی فرمان

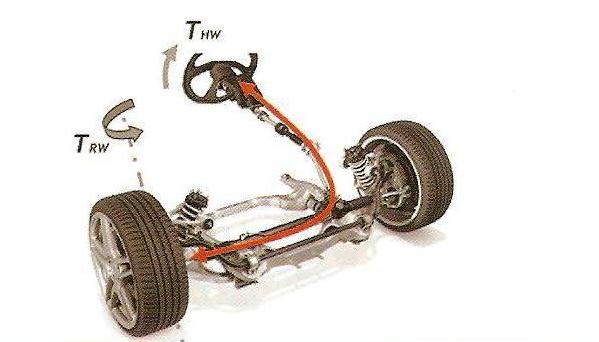

کنترل خودرو به وسیله برق (Drive By Wire) یکی از تکنولوژی هایی است که در آینده شاهد حضور آن در خودرو به صورت گسترده خواهیم بود . این فناوری بیانگر آن است که احتمالاً در آینده ما از قطعات و سیستم های مکانیکیکمتری در خودروها استفاده می کنیم و به جای آن از سامانه الکترومکانیکی ، بین انسان و ماشین مانند پدال ها و سنسورهای الکترونیکی روی خودروها بهره می بریم . از این رو اجزایی چون ستون فرمان ، شافت ها ، پمپ ها و تسمه ها ، از ساختمان خودرو حذف می شوند . نمونه هایی از این تکنولوژی شامل کنترل الکترونیکی دریچه گاز (ElectronicThrottle Control) ، ترمز الکترونیکی (Break By Wire) ، فرمان الکترونیکی (Steering By Wire) و سیستم تعلیق الکترونیکی فعال (Active Suspension By Wire) هستند .

اولین خودرویی که از این تکنولوژی بهره گرفت ، شورلت کوروت سری 1980 بود که به یک سیستم کنترل الکترونیکی دریچه گاز مجهز شده بود . ناگفته نماند که این سیستم روی بسیاری از خودروهای امروزی همچون پژو 206 نیز موجود است . بعضی نظریه ها در این مورد بیانگر آن است که احتمالاً در یک خودرو مجهز به این تکنولوژی ها ، این امکان وجود دارد تا شما مجموعه المان هایی که با آن خودرو را کنترل می کنید . به طور کامل و به راحتی از جدا کرده و خودرو را از جای دیگری هدایت کنید . این موضوع بدان معناست که این خودروها به وسیله مجموعه ای از دکمه ها ، جوی استیک ها و حتی فرمان های صوتی هدایت می شوند .

در این نوشتار به یکی از این تکنولوژی ها یعنی سیستم کنترل الکترونیکی فرمان (Steering By Wire) می پردازیم .

تا کنون سه نوع سامانه فرمان های الکتریکی در خودرو معرفی شده که عبارتند از :

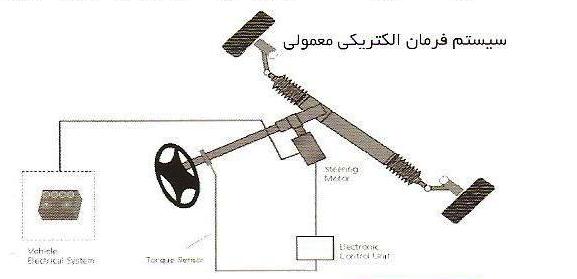

- سیستم فرمان الکتریکی معمولی (ارتباط مکانیکی همراه با تقویت کننده الکتریکی ) ، در این نوع فرمان ، یک موتور الکتریکی با گرفتن فرمان از واحد کنترل ، عمل چرخاندن چرخ ها را تسهیل می کند .

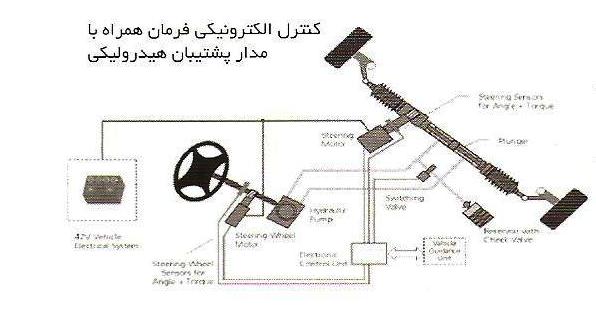

- کنترل الکترونیکی فرمان همراه با مدار پشتیبان هیدرولیکی ، که در آن ارتباطات مکانیکی حذف شده و عمل چرخاندن چرخ های فرمان پذیر صرفاً توسط سیگنال ها و قطعات الکترونیکی انجام می پذیرد . نکته قابل توجه این است که مدار هیدرولیکی تعبیه شده روی فرمان در مواقع اضطراری و خرابی سیستم الکترونیکی وارد مدار شده تا عمل چرخاندن چرخ ها را بر عهده بگیرد .

- سیستم فرمان کاملاً الکترونیکی ، که موضوع مورد بحث ماست و مسئولیت چرخاندن چرخ ها کاملاً بر دوش مدارات و تجهیزات الکترونیکی بوده و از هیچ گونه کوپلینگ مکانیکی بین غربیلک فرمان و چرخ ها استفاده نمی شود .

چهار وظیفه اصلی یک مدار فرمان به شرح ذیل است :

1- تطابق دقیق و سریع چرخ های فرمان پذیر با غربیلک فرمان .

این قابلیت بیانگر آن است که پرخ باید سریعاً مطابق میزان گشتاوری که راننده بر غربیلک اعمال می کند بچرخد .

2- شبیه سازی احساس ناشی از چرخاندن فرمان مکانیکی در راننده . عدم وجود یک ارتباط مکانیکی باعث می شود که فرمان راحت ، نرم و در هر شرایط جاده ای بچرخد . این مشخصه علیرغم مثبت بودن ، در بعضی اوقات مشکل ساز نمی شود زیرا شما درک صحیحی از مشخصه های سطح جاده و شرایط بین جاده و لاستیک پیدا نمی کنید .

3- قابلیت بازگشت قربیلک فرمان به جای اول خود پس از عبور از یک پیچ .

حتماً بسیار این نکته را تجربه کرده اید که وقتی از یک پیچ در جاده عبور می کنید فرمان به طور خودکار به جای اول خود باز می گردد . شبیه سازی این عملکرد امری حیاتی است .

4- قابلیت بوجود آوردن ضریب فرمان های مختلف در سرعت های متفاوت .

این نکته هم پر واضح است که میزان فرمان مورد نیاز برای پارک کردن یک خودرو در یک جای باریک بسیار بیشتر از وقتی است که خودرو را با سرعت 120 کیلومتر بر ساعت از یک پیچ جاده عبور می دهیم . پس شما با یک تحریک یکسان غربیلک فرمان باید فرمان گیری متفاوتی بر اساس سرعت خودرو را تجربه کنید . اصولاً یک سیستم کنترل الکترونیکی فرمان از دو مدار مجزا تشکیل شده است :

مدار کنترل و قدرت

وظیفه سنجش میزان گشتاور وارده بر غربیلک فرمان توسط راننده و تغییر زاویه چرخ ها را بر عهده دارد .

مدار بازخورد (فیدبک)

این امکان را به راننده می دهد تا عکس العمل چرخ ها را حس کند و درک صحیحی از شرایط جاده ای داشته باشد .

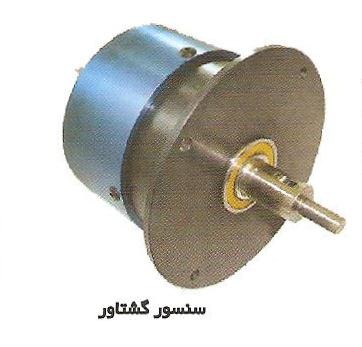

عملکرد دقیق این سیستم بدین گونه است که در ابتدا میزان گشتاور اعمالی راننده بر غربیلک توسط سنسور تعبیه شده بر پشت فرمان اندازه گیری شده و اطلاعات حاصله به واحد پردازشگر ارسال می شود . این واحد سیگنالی که تابعی از خودرو است را به کنترلر موتور ارسال می کند . سیگنال وارده در این قسمت به یک جریان الکتریکی تبدیل شده و به موتورها وارد می شود . موتورها نیز نیروی لازم جهت زاویه دادن به چرخ ها را اعمال می کند . می توان نتیجه گرفت که گشتاور خروجی از موتورها خود نیز تابعی از گشتاور اعمالی راننده است .

ادامه عملکرد سیستم وارد مدار فیدبک شده به طوری که یک سنسور گشتاور در این قسمت میزان گشتاور وارده بر چرخ ها را محاسبه می کند که تأثیر پذیر مواردی چون نیروی موتورها و نیروهای خارجی مؤثر بر چرخ ها است . در قدم بعدی نیز موقعیت دنده شانه فرمان توسط سنسور دیگری شناسایی شده و اطلاعات حاصله به واحد کنترل مدار فیدبک ارسال می شود . از سوی دیگر سنسور موقعیت دیگری نیز که پشت غربیلک فرمان جاسازی شده اطلاعاتی را به این واحد ارسال می دارد که نتیجه آن تولید یک جریان الکتریکی و حرکت موتور کنترل غربیلک فرمان است . بنابراین موقعیت غربیلک نیز خود تابعی از موقعیت چرخ ها است . اجزای اصلی تشکیل دهنده این سیستم نیز همانگونه که اشاره شد در قسمت غربیلک شامل یک موتور الکتریکی ، سنسور گشتاور ، سنسور موقعیت فرمان و در قسمت چرخ ها نیز شامل عملگر (موتور) ، ساختار دنده و شانه و سنسور موقعیت دنده است .

مزایای استفاده از سیستم فرمان الکترنیکی

- به دلیل حذف ارتباطات مکانیکی و روبرو نبودن با مشکلات ناشی از آن ، طراحی درون خودرو بسیار ساده تر خواهد بود .

- بهره گیری از سامانه های هوشمند پارک اتوماتیک و نصب آنها ، ساده تر است .

- با یک تحریک کوچک غربیلک فرمان ، می توان مقدار زیادی به چرخ ها زاویه داد و دیگر برای پارک خودرو و یا دور زدن مجبور نخواهیم بود غربیلک را چند دور بچرخانیم .

- به دلیل حذف ارتباطات مکانیکی، پمپ هیدرولیک و اجزایی از قبیل، سر و صدای ناشی از آن و لرزش ها به حداقل خود می رسند.

- با بهره گیری از این سامانه ، قربیلک فرمان می تواند هر جای خودرو قرار بگیرد و یا حتی طی حرکت می توان آن را از شخصی به شخص دیگر تحویل داد!

- موقعیت صندلی راننده انعطاف پذیرتر و قابل تغییر است.

- به دلیل فقدان ستون فرمان و محور چرخان ، محل قرارگیری پیشرانه و گیربکس ساده تر می شود.

- همانگونه که میدانید پمپ هیدرولیک فرمان در هر شرایطی در حال چرخیدن و گرفتن نیرو از پیشرانه است ، از این رو حذف این قطعه تاثیر مثبتی در کاهش مصرف سوخت خواهد داشت.

- وزن کلی خودرو کاهش می یابد.

- به دلیل حذف ستون فرمان ، ریسک ناشی از برخورد راننده با فرمان در هنگام تصادفات از روبرو کم می شود.

- در خودروهای هیبریدی به دلیل خاموش شدن مکرر پیشرانه احتراقی طی حرکت، امکان استفاده از فرمان هیدرولیکی فراهم نیست. از این رو بهره گیری در خودروهای هیبریدی پیشنهاد می شود.

- به دلیل داشتن پارامترهای دیجیتالی و الکترونیکی به راحتی و با تعبیه یک حافظه داخلی می توان تاریخچه ای از فرمان های صادره از راننده همچون جعبه سیاه هواپیما تهیه کرد . برای مثال بعد از رخداد یک تصادف می توان به بررسی موقعیت فرمان خودرو و تغییر مسیرهای ناگهانی پرداخت.

اشکالات استفاده از سیستم فرمان الکترونیکی

تنها ایراد بزرگ ، از کار افتادن سیستم در هنگام قطع جریان برق بوده که مطمئناً منجربه یک تراژدی فجیع خواهد شد. بهره گیری از یک مدار پشتیبان هیدرولیکی همانند آنچه در قبل گفته شد برای جلوگیری از این مورد توصیه می شود. همین عامل عدم اطمینان پذیری باعث جلوگیری از گسترش استفاده از این سیستم در خودروهای تولید انبوه شده، به طوری که اکثراً آن را روی خودروهای مفهومی، لیفتراک ها و ماشین آلات کشاورزی همچون تراکتورها مشاهده می کنیم.

مشخصه های اضافی قابل نصب روی سیستم فرمان الکترونیکی سیستم پارک خودکار

سامانه پارک خودکار می تواند اطلاعات لازم را از سنسورهای فاصله ، دوربین ها و سنسور سرعت خودرو دریافت کرده و میزان فرمان مورد نیاز برای پارک خودرو را به واحد کنترل و عملگرهای مدار فرمان بدهد تا خودرو به راحتی و در کوتاه ترین زمان به طور خودکار پارک شود.

سیستم کنترل پایداری خودرو

با بهره گیری از سیستم فرمان الکترونیکی همه موتورها و سنسورهایی که برای اصلاح فرمان خودرو به جهت رسیدن به حالت پایدار مورد نیاز است ، قبلاً نصب شده اند.

سیستم هشدار خروج از لاین جاده

با بهره گیری از سیستم هشدار خروج از لاین جاده ، سیستم فرمان الکترونیکی به طور خودکار می تواند خودرو را به لاین قبلی برگرداند.

نوشته شده توسط : سینا مکانیک1390.2.28

سومین نسل کیا اپتیما

سومین نسل کیا اپتیما 2014

سال 2010 نیز همه سومین نسل اپتیما را برای نخستین بار در اتوشوی نیویورک دیدند. امسال هم کیا از فرصت نیویورک 2013 دوباره بهترین سود را برد تا اولین فیس لیفت از سومین نسل اپتیما را رونمایی کند.

2014 Kia Optima

در مدل های LX مواردی مانند مه شکن های جلو، سراگزوزهای کروم کاری شده، زه های کرومی بکار رفته بر روی دستگیره درب ها، سیستم گرمایشی آینه ها، رینگ های جدید 16 اینچی با تایرهای 205/65 و شیشه های سولار بصورت استاندارد وجود دارند. مدل های EX نیز صندلی های چرمی، رینگ های 17 اینچی با تایرهای 215/55 و صندلی هشت حالته راننده دارند.

مثل همیشه SX-T بهترین مدل اپتیماست که برای مدل های 2014 ویژگی هایی مانند رینگ های 18 اینچ کرومی با تایرهای 225/45 ، کالیپرهای قرمز رنگ ترمز، برف پاکن های جدید، چراغ های زنون اتومات در جلو، صندلی هایی جدید با چرم ناپا و ترمز الکترونیکی پارک و … خواهد داشت.

2014 Kia Optima

در مدل های LX مواردی مانند مه شکن های جلو، سراگزوزهای کروم کاری شده، زه های کرومی بکار رفته بر روی دستگیره درب ها، سیستم گرمایشی آینه ها، رینگ های جدید 16 اینچی با تایرهای 205/65 و شیشه های سولار بصورت استاندارد وجود دارند. مدل های EX نیز صندلی های چرمی، رینگ های 17 اینچی با تایرهای 215/55 و صندلی هشت حالته راننده دارند.

مثل همیشه SX-T بهترین مدل اپتیماست که برای مدل های 2014 ویژگی هایی مانند رینگ های 18 اینچ کرومی با تایرهای 225/45 ، کالیپرهای قرمز رنگ ترمز، برف پاکن های جدید، چراغ های زنون اتومات در جلو، صندلی هایی جدید با چرم ناپا و ترمز الکترونیکی پارک و … خواهد داشت.

برای هر سه مدل EX و LX و SX پیشرانه 2.4 لیتری GDI در نظر گرفته شده حال آنکه مدل های SX-T موتور توربوی 2.0 لیتری دارند. همچنین برای هر دو پیشرانه گیربکس شش سرعته اتومات بصورت استاندارد بود ولی مشتریان مدل های SX-T با استفاده از سیستم Drive Mode Select می توانند زمان تعویض دنده ها را تغییر دهند. گفتنی است KMA خط تولید خود را در شهر West Point در ایالت جورجیا قرار داده که از پاییز 2013 آغاز بکار می کند.

سوپر شارژر ها چگونه کار می کنند ؟

سوپر شارژر ها چگونه کار می کنند ؟

از زمان اختراع موتور احتراق داخلی، مهندسان خودرو، عاشقان سرعت و طراحان خودرو های مسابقه در حال جست و جوی راه ها یی برای افزایش قدرت آن بوده اند. یک راه برای افزودن قدرت ساختن یک موتور بزرگ تر است. اما موتور های بزرگ تر که سنگین تر و ساخت و نگهداری آنها گران تر است همیشه بهتر نیستند.

فوررد رنجر با یک سوپر شارژر زیر کاپوت

یک راه دیگر برای افزودن قدرت کارآمد تر کردن موتور های به اندازه ی معمولی است. می توان این کار را با دمیدن هوای بیشتر به درون اتاقک احتراق انجام داد. با هوای بیشتر همچنین می توان سوخت بیشتری اضافه کرد. سوخت بیشتر به انفجار بزرگ تر و افزایش توان می انجامد. به کار گرفتن یک سوپر شارژر یک راه به درد بخور برای به دست آوردن هوای دمیده شده ی پر فشار است. در این مقاله ما توضیح خواهیم داد که سوپر شارژر ها چه هستند، چگونه کار می کنند و چگونه با توربو شارژر ها مقایسه می شوند.

تفاوت سوپرشارژر و توربوشارژر

سوپر شارژر به هر وسیله ای گفته می شود که فشار هوای مکیده شده را به بیش از فشار جو می رساند. توربو شارژر ها هم این کار را انجام می دهند. در واقع کلمه ی توربو شارژر کوتاه شدهی کلمه ی توربو سوپر شارژر، اسم رسمی خود است.

یک سوپر شارژر دو پیچی

تفاوت بین این دو سیستم، منبع انرژی آن ها است. توربو شارژر ها توان خود را از توربینی می گیرند که به وسیله ی جریان جرمی اگزوز به حرکت در می آید. ولی سوپر شارژر ها به وسیله ی تسمه یا زنجیر به صورت مکانیکی از طریق میل لنگ نیرو می گیرند.

اصول سوپر شارژر ها

یک موتور معمولی 4 زمانه یک زمان را صرف فرآیند مکش می کند. این فرآیند 3 مرحله دارد:

1. پیستون به سمت پایین حرکت می کند.

2. حرکت پیستون به سمت پایین خلاء ایجاد می کند.

3. هوا در فشار جو به درون اتاق احتراق مکیده می شود.

همین که هوا به درون موتور کشیده می شود، می بایست با سوخت ترکیب شود تا ترکیب هوا و سوخت را تشکیل دهد. بسته ای از انرژی پتانسیل که می تواند به وسیله ی یک فرآیند شیمیایی به نام احتراق به انرژی جنبشی مفید تبدیل شود. شمع، واکنش شیمیایی را با مشتعل کردن سوخت آغاز می کند. وقتی که سوخت بسوزد، مقدار زیادی انرژی آزاد می شود. نیروی این انفجار که بالای سرسیلندر متمرکز می شود. پیستون را به پایین می راند و یک حرکت رفت و برگشتی ایجاد می کند که آن هم آخر کار به چرخ ها منتقل می شود.

اضافه کردن سوخت بیشتر به مخلوط سوخت و هوا انفجار قوی تری ایجاد می کند. اما ما نمی توانیم به سادگی سوخت بیشتری به داخل موتور پمپ کنیم، زیرا مقدار معینی از اکسیژن برای سوزاندن مقدار سوخت داده شده لازم است. ترکیب شیمیایی صحیح ـ 14 بخش هوا با یک بخش سوخت ـ برای کارکرد بهینه یک موتور لازم است. کلام آخر این که برای وارد کردن سوخت بیشتر باید هوای بیشتری وارد کرد.

این کار یک سوپر شارژر است. سوپر شارژر ها بدون ایجاد کردن خلاء با فشرده کردن هوا در فشاری بالا تر از فشار جو، مکش را افزایش می دهند. این کار هوای بیشتری را به درون موتور می فرستد و موتور را تقویت می کند. با توجه به هوای اضافه تر، سوخت بیشتری به مخلوط هوا و سوخت افزوده می شود و قدرت موتور افزایش می یابد.

سوپرشارژینگ به طور متوسط 46 درصد به قدرت موتور و 31 درصد به گشتاور اضافه می کند. در ارتفاع های بالا که عملکرد موتور به خاطر چگالی و فشار کم هوا افت می کند، سوپر شارژر هوا را با فشار بیشتر به موتور می دهد که موتور بتواند به صورت بهینه ای کار کند.

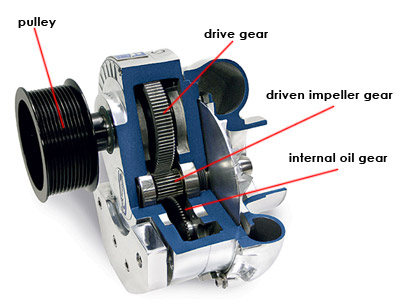

برخلاف توربو شارژر ها که از گاز های اگزوز که از احتراق به دست آمده، برای به کار انداختن کمپرسور استفاده می کنند، سوپر شارژر ها قدرت خود را مستقیما از میل لنگ می گیرند. بیشتر آن ها با یک تسمه به حرکت در می آیند که ان تسمه به دور یک قرقره می پیچد که آن قرقره به یک چرخ دنده ی محرک متصل است. چرخ دنده ی محرک به نوبه ی خود چرخ دنده کمپرسور را می چرخاند. روتور کمپرسور در طرح های مختلفی عرضه می شود، اما وظیفه ی ان به درون کشیدن هواست، هوا را فشرده می کند و به منیفولد ورودی می فرستد.

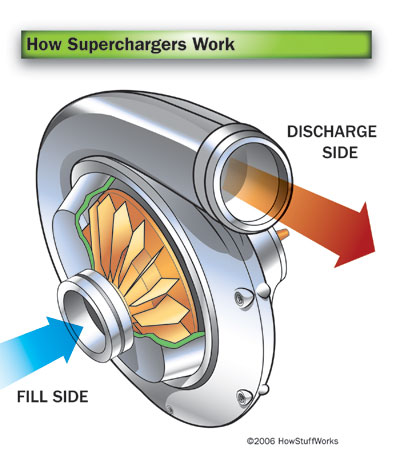

سوپر شارژر مرکز گریز ProCharger D1SC

برای فشرده کردن هوا یک سوپر شارژر باید خیلی سریع بچرخد ـ سریع تر خود موتور. بزرگ تر بودن چرخ دنده ی محرک نسبت به چرخ دنده ی کمپرسور باعث می شود که کمپرسور سریع تر بچرخد. سوپر شارژر ها می توانند در سرعت های بلایی نظیر 50000 تا 65000 دور بر دقیقه کار کنند.

اگر کمپرسور 50000 دور بر دقیقه بچرخد. تقویتی برابر شش تا نه پوند بر اینچ مربع ایجاد می کند که به معنی شش تا نه psi بالاتر از فشار اتمسفریک در یک ارتفاع خاص است. فشار جو در سطح دریا 14.7 psi است، بنابر این یک تقویت معمولی به وسیله ی یک سوپر شارژر حدود 50 درصد به هوای ورودی بر موتور می افزاید.

اگر هوا فشرده شود داغ می شود، بدین معنا که چگالی خود را از دست می دهد و در زمان انفجار نمی تواند خیلی منبسط شود. این یعنی این که وقتی به وسیله ی شمع آتش زده می شود نمی تواند قدرت زیادی ایجاد کند. برای این که یک سوپر شارژر در ماکسیمم بازده کار کند، هوای فشرده که از بخش خروجی تخلیه می شود. می بایست قبل از ورود به منیفولد ورودی خنک شود. یک اینتر کولر این وظیفه را به عهده دارد. اینتر کولر ها به دو صورت عرضه می شوند: اینتر کولر های هوا به هوا و اینتر کولر های هوا به آب. هر دو ی آن ها مانند رادیاتور ها کار می کنند. هوا یا آب به مجموعه ای از لوله ها فرستاده می شوند و وقتی که هوای داغ خارج شده با لوله ها برخورد می کند خنک می شود. کاهش دمای هوا چگالی آن را افزایش می دهد که باعث می شود. مخلوط متراکم تری از هوا و سوخت وارد اتاق احتراق شود.

در ادامه انواع مختلف سوپر شارژر ها را بررسی می کنیم .

انواع سوپر شارژر

سه نوع سوپر شارژر وجود دارد: روتز (Roots)، دو پیچی(twin screw) و مرکز گریز. تفاوت اصلی آن ها در چگونگی حرکت دادن هوا به سمت منیفولد مکش موتور است. سوپر شارژر های روتز و دو پیچی از انواع لب های گیر اندازنده(meshing lobe) استفاده می کنند و یک سوپر شارژر مرکز گریز از پروانه برای به درون کشیدن هوا استفاده می کند. گرچه تمام این سه نوع موجب تقویت هستند ولی بازدهی های متفاوتی دارند. بسته به این که شما بخواهید خودرو را کمی تقویت کنید یا در یک مسابقه رقابت کنید انواع مختلف سوپر شارژر در اندازه های مختلف وجود دارند.

سوپر شارژر اتون، یک سوپر شارژر روتز بهینه سازی شده

سوپر شارژر روتز قدیمی ترین طرح است. Philander و Francis روتز در سال 1860 طرح را به عنوان ماشینی که می تواند به خنک کاری مته های معدن کمک کند به ثبت رساندند. در سال 1900 Gottleib Daimler یک سوپر شارژر روتز را در موتور خودرو یی به کار گرفت.

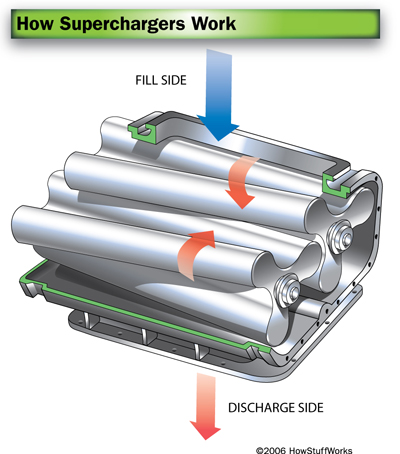

سوپر شارژر روتز

با چرخش لب های گیر اندازنده، هوایی که میان لب ها گیر کرده است از سمت ورودی به سمت خروجی می روند. مقادیر بزرگی از هوا به منیفولد ورودی می روند و انباشته می شوند تا فشار مثبت ایجاد کنند. به همین جهت سوپر شارژر های روتز در واقع چیزی بیشتر از دمنده های هوا نیستند، و واژه ی دمنده ی هوا همچنان اغلب برای تمام سوپر شارژر ها به کار می رود.

یک هورد پیک آپ دهه 1940 با یک سوپر شارژر روتز

سوپر شارژر های روتز معمولا بزرگ هستند و در بالای موتور قرار داده می شوند. سوپر شارژر های روتز در ماشین های عضلانی و اتومبیل های مسابقه و شکاری قرار داده می شوند زیرا بیرون کاپوت قرار می گیرند. به هر حال آن ها از نا کار آمد ترین سوپر شارژر ها هستند: اول اینکه به وزن خودرو اضافه می کنند و دوم این که به جای آن که هوا را به صورت یک جریان نرم و پیوسته بفرستند در انفجار های گسسته می فرستند.

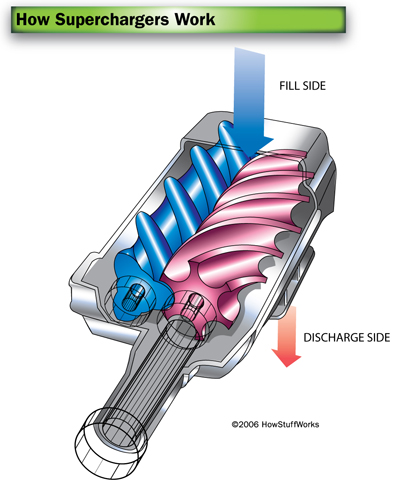

سوپر شارژر های دو پیچی

یک سوپر شارژر دو پیچی هوا را به وسیله یک جفت لب گیر اندازنده که شبیه مجموعه ای از چرخ دنده های حلزونی می باشند می کشد. هوای درون یک سوپر شارژر دو پیچی مانند یک سوپر شارژر روتز در فضای ایجاد شده به وسیله ی لب های گردنده محبوس می شود. اما در یک سوپر شارژر دو پیچی هوا درون پوشش موتور فشرده می شود و این به خاطر آن است که روتور ها باریک شدگی مخروطی دارند؛ یعنی هرچه از سمت ورودی به سمت خروجی برویم فضا ها برای هوا کوچک تر می شوند و هرچه فضا ها کوچک شوند هوا در فضای کوچکتری فشرده می شود.

سوپر شارژر دو پیچی

سوپر شارژر دو پیچی

آنچه گفته شد سوپر شارژر های دو پیچی را کار آمد تر می سازد، اما آن ها گران تر هستند چون روتور های پیچ مانند نیازمند دقت بیشتری در فرآیند تولید هستند. برخی انواع سوپر شارژر ها ی دو پیچی مانند سوپر شارژر های روتز بالای موتور می نشینند، آن ها همچنین صدای زیادی هم تولید می کنند. هوای فشرده ای که خروجی سوپر شارژر را ترک می کند. یک صدای ناله یا سوت ایجاد می کند که باید به وسیله روش های فرو نشاندن صدا آرام شود.

سوپر شارژر های مرکز گریز

یک سوپر شارژر مرکز گریز به یک پروانه در سرعت های بسیار بالا توان می دهد تا هوا را به درون پوشش کوچک کمپرسور بکشاند. یک پروانه می تواند تا سرعت های 50000 تا 60000 دور بر دقیقه برسد. همان طور که هوا به مرکز پروانه کشیده می شود، نیروی مرکز گریز آن را وادار می کند که به صورت شعاعی به بیرون پخش شود. هوا پروانه را در سرعت بالایی ترک می کند اما فشار هوا در آن نقطه کم است. یک پخشگر(diffuser) ـ دسته ای از پره های ثابت که پروانه را احاطه کرده اند ـ هوای با سرعت بالا و فشار کم را به هوای با سرعت کم و فشار بالا تبدیل می کند. وقتی هوا به پره ها برخورد می کند، سرعت ملکول های آن کم و فشارش زیاد می شود.

سوپر شارژر مرکز گریز ProCharger D1SC

سوپر شارژر مرکز گریز

سوپر شارژر ها ی مرکز گریز کارآمد ترین و رایج ترین سیستم های مکش تقویت شده هستند. سبک و کوچک هستند به علاوه به جلوی موتور متصل می شوند نه به بالای آن. همچنین وقتی که موتور دور می گیرد یک ناله ی واضح از آن به گوش می رسد، ویژگی که سر ها را به سوی خیابان می چرخاند.

هر دوی مونت کارلو و مینی کوپر اس با سوپر شارژر هم عرضه می شوند.

هر کدام از این سوپر شارژر ها می توانند به عنوان یک ارتقای پس از فروش برای یک خودرو در نظر گرفته شوند. شرکت های متعددی مجموعه ها یی از تمام قطعات ضروری برای نصب یک سوپر شارژر را به عنوان یک پروژه ی do-it-course عرضه می کنند. در دنیای خودرو های عجیب و غریب و fuel racer ها چنین سفارشی سازی یک جزء لازم از ورزش است. خودرو سازان متعددی نیز سوپر شارژر ها را در مدل های تولید خود در نظر می گیرند.

در بخش های بعدی در مورد مزایا و معایب به کار بستن سوپر شارژر یاد خواهیم گرفت.

مزایای سوپر شارژر ها

بزرگ ترین فایده ی سوپر شارژر افزایش توان موتور است. نصب کردن یک سوپر شارژر روی یک ماشین یا کامیون باعث می شود رفتار ان مانند یک خودرو با موتوری بزرگ تر شود.

اما چه اگر کسی بخواهد میان سوپر شارژر و توربو شارژر انتخاب کند؟ این سوال به سختی مورد بحث مهندسان و دوست داران خودرو است. اما به طور کلی سوپر شارژر ها برتری مختصری نسبت به توربو شارژر ها دارند.

سوپر شارژر ها از پس افت(lag) رنج نمی برند ـ یعنی زمانی میان فشار دادن پدال و عکس العمل موتور. ولی توربو شارژر ها از پس افت رنج می برند به خاطر این که زمان کوتاهی طول می کشد تا گاز های اگزوز به سرعت کافی برای چرخاندن پروانه یا توربین برسند. سوپر شارژر ها هیچ پس افتی ندارند به خاطر اینکه به طور مستقیم توسط میل لنگ گردانده می شوند. برخی سوپر شارژر ها در دور های پایین بازدهی بیشتری دارند در حالی که برخی دیگر در دور های بالا بازدهی بیشتری دارند. برای مثال سوپر شارژر های روتز و دو پیچی در دور های پایین توان بیشتری ایجاد می کنند. اما سوپر شارژر های مرکز گریز هرچه دور پروانه بیشتر شود کارآمد تر می گردند، لذا در دور های بالاتر توان بیشتری ایجاد می کنند.

نصب کردن یک توربو شارژر نیازمند اصلاحات و تغییرات زیادی در سیستم اگزوز است. اما سوپر شارژر ها می توانند به بالا یا پهلوی موتور پیچ شوند، که این نصب آن ها را ارزان تر و تعمیر و سرویس کاری را آسان تر می سازد.

در نهایت هیچ راه ویژه ای برای خاموش کردن سوپر شارژر ها مورد نیاز نیست. زیرا آن ها به وسیله ی روغن موتور روغن کاری نمی شوند. آن ها به صورت معمولی خاموش می شوند. توربو شارژر ها باید حدود 30 ثانیه یا کمتر بی بار باشند تا خاموش شوند. در صورت روغن روان سازی برای خنک شدن فرصتی خواهد داشت. با این گفته یک گرم کردن مناسب برای سوپر شارژر ها مهم به نظر می رسد، به گونه ای که در دماهای معمولی کار با بیشترین بازده کار می کنند.

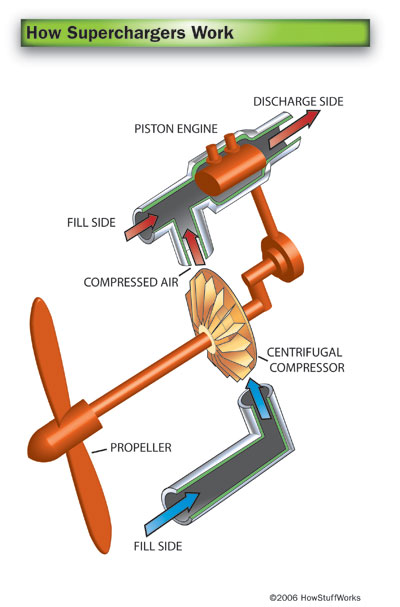

سوپر شارژر ها معمولا بر روی موتور های احتراق داخلی هواپیما ها افزوده می شوند. این کار منطقی است اگر در نظر داشته باشیم که هواپیما ها بیشتر زمان خود را در ارتفاع های زیاد می گذرانند که اکسیژن کمتری برای احتراق وجود دارد. با آمدن سوپر شارژر ها هواپیما ها قادر بودند تا در ارتفاع های بالا تری پرواز کنند بدون این که از کارایی موتور کاسته شود.

یک سیستم ابتدابی برای یک هواپیما همراه یک سوپر شارژر مرکز گریز یا کمپرسور

سوپر شارژر ها یی که در هواپیما ها به کار بسته می شوند درست مانند آن ها یی کار می کنند که در خودرو ها نصب شده اند. آنها توان خود را مستقیما از موتور می گیرند و یک کمپرسور را برای دمیدن هوای پر فشار به اتاقک احتراق به کار می اندازند. توضیحات بالا ساز و کار ساده ای از یک هواپیمای سوپر شارژ شده را نشان می دهد.

اول بار سوپر شارژر ها در اواخر جنگ جهانی دوم در هواپیما ها به کار برده شدند. یک مثال در خور توجه Supermarine Spitfire است، هواپیمایی که به وسیله نیروی هوایی سلطنتی به کار گرفته شد و یک موتور سوپر شارژ شده ی رولز رویس مرلین را در خود جا داده بود.

نویسنده : سینا مکانیک

کپی برداری ممنوع!

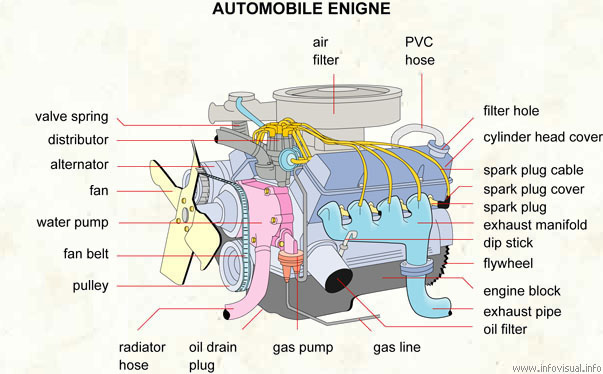

سیستم خنک کاری خودرو

سیستم خنک کاری خودرو

چون در موتور عمل احتراق صورت می گیرد بنا براین درقطعات داخل موتور اتومبیل حرارت تولید می شود و اگراین حرارت به وسیله دستگاه خنک کننده گرفته نشود، باعث خسارات زیادی می گردد و از طرفی کمبودحرارت نیز باعث خرابی موتور خواهد شد پس موتور باید همیشه دارای حرارت متعادل باشد. بهترین حرارت برای موتور 8/73 الی 82 درجه سانتی گراد (65 الی182 درجه فارنهایت)است.

انواع دستگاههای خنک کننده

الف)دستگاه خنک کننده مستقیم، که کلیه

دستگاه با هوا خنک می شود.

ب) دستگاه خنک کننده غیر مستقیم، که کلیه دستگاه با آب خنک می شودو دارای رادیاتور

می باشند.

متعلقات دستگاه خنک کننده:

الف )شیلنگ تحتانی

ب) پمپ آب

پ) تسمه

ج) بدنه سیلندر

د) رادیاتور

ه) سرسیلندر

و) ترموستات

ز) شیلنگ فوقانی

ح) پروانه

رادیاتور : مخزنی از جنس مس می باشد که با توجه به کانالهای تعبیه شده در آن ، وظیفه انتقال حرارت موجود در آب را به عهده دارد بنابراین بایستی همواره کنترل نمود که سطح آب در مخزن رادیاتور بیش از دو سانتیمتر پائین تر از دهانه مخزن نباشد.

پروانه: وسیله که از موتور به وسیله تسمه و در بعضی خودروها توسط الکتروموتور انرژی لازم را دریافت می نماید و کار آن، مکش هوا از شبکه های رادیاتور و خنک نمودن آب رادیاتور می باشد.

پمپ آب: وسیله ای است که به منظور گردش سریع و راحت آب موجود در رادیاتور و در اطراف موتور بکار رفته و حرکت آن از طریق موتور و تسمه پروانه تامین می گردد بدین صورت که چون همیشه در قسمت پائین رادیاتور آب خنک و در بالای آن آب گرم(برگشت داده شده از موتور)وجود دارد، لذا برای رساندن آب جهت خنک کردن قطعات موتور از شیلنگ پائین رادیاتور ،آب بوسیله مکش حاصل از واترپمپ وارد کانالهای بدنه سیلندرهای موتور شده و پس از گردش در اطراف سیلندرها و خنک کردن آنها ،در حالیکه خود آب مقداری گرم شده از طریق کانالهای سیلندر به گرمترین نقطه موتور که سرسیلندر ها می باشد هدایت و پس از عبور از اطراف سوپاپها وشمعها و خنک نمودن آنها از طریق ترموستات و لوله های بالا جهت خنک شدن مجدد وارد رادیاتور می گردد.

ترموستات: سوپاپی است که درمسیر راه

آب برگشتی از موتور به رادیاتور قراردارد و کار آن ثابت نگهداشتن دمای آب موتور می

باشد.

با توجه به اینکه بیشترین سائیدگی قطعات موتور زمانی است که موتور در حال سرد کار

می کند. در نتیجه برای جلوگیری از این نوع سائیدگی در موتور روشهای مختلفی وجود

دارد از جمله نصب ترموستات، استفاده از مواد خنک کننده و پروانه اتوماتیک را میتوان نام برد.

منبع انبساط: منبع انبساط ظرفی است با

گنجایش حدود 2 لیتر از جنس پلاستیک که در کنار رادیاتور نصب میشود. هنگام جوش آوردن و گرم شدن بیش

از حد موتور، آب اضافی رادیاتور با باز شدن سوپاپ فشار در رادیاتور از طریق شیلنگ

سر ریز وارد منبع انبساط میشود و از هدر رفتن آب جلوگیری میشود.

تذکر: اتومبیلهایی که منبع انبساط دارند برای اضافه کردن آب نیاز به باز کردن در

رادیاتور ندارند بلکه آب را داخل منبع انبساط میریزند این کار به کمتر زنگ زدن رادیاتور کمک میکند.

تسمه)واسطه حرکتی میباشد که حرکت را از فولی میل لنگ گرفته و به فولی واترپمپ و

فولی دینام انتقال داده و باعث به گردش دراوردن واترپمپ و دینام می گردد.

تنظیم کشش تسمه پروانه: اگر انگشت دستمان را روی تسمه گذاشته ویک کیلو گرم نیرو وارد کنیم به اندازه 8 تا 10 میلیمتر بایستی تسمه کشش داشته باشد.

ضد یخ:

آب در مقابل سرما یخ می بندد وچنانچه

در زمستان ضد یخ در موتور ریخته نشود سیلندر می ترکد.

برای جلوگیری از یخ زدن آب داخل موتور و رادیاتور در هوای سرد زمستان که موجب

خسارت زیادی در موتور و رادیاتور میشود از ضد یخ استفاده میشود. جنس ضد یخ باید به گونهای تهیه شود که اثر نامطلوب بر روی قطعات نداشته باشد .

خواص دیگر ضد یخ ، ضد زنگ و ضد جوش بودن آن است به این مفهوم که ضد یخ علاوه بر

خاصیت ضد یخ داشتن از زنگ زدگی قطعات داخل موتور جلوگیری میکند و نقطه جوش را نیز بالا می برد. نسبت مخلوط ضد یخ با

آب بستگی به سرما و برودت هوا دارد.

محلول ضد یخ در سیستم خنک کننده از منجمد شدن مایع موجود در سیستم جلوگیری وبلوک

سیلندر را از خطر ترکیدن محافظت می کند. در صورت موجود نبودن ضد یخ کافی در مایع

خنک کننده ممکن است در درجه حرارتهای خیلی پایین حتی در حالی که موتور نیز کار می

کند آب در منبع تحتانی رادیاتور منجمد شود. وجود مقدارکمی آب که پس از تخلیه بلوک

سیلندر داخل آن باقی می ماند ممکن است در درجه حرارتهای بسیارکم حادثه ساز باشد.

در صورت وجود نشتی آب از سیستم، با اضافه کردن ضد یخ وبه دلیل بالا بودن قابلیت

نفوذ این محلول، میزان نشتی سیستم شدیدتر خواهد شد بنابراین قبل از اضافه کردن ضد

یخ مطمئن شوید که در سیستم هیچ گونه نشتی وجود ندارد.

جنس ضد یخ متداولی که اثر نامطلوب روی قطعات ندارد، اتیل گلیکول است.

طریقه تهیه ضدیخ مناسب:مقدار مناسبی

ضد یخ را با نصف مقدار آب مورد نیاز برای پرکردن سیستم در داخل ظرف تمیزی مخلوط

کنید. سپس این مخلوط را داخل رادیاتوری که قبلاًآن راشستشوی کامل داده اید، ریخته

وبقیه حجم رادیاتور را با آب تمیز پر کنید موتور را روشن کنید و اجازه دهید که ضد

یخ با آب کاملاً مخلوط شود.

درصد ضدیخ مورد نیاز(نسبت به گنجایش کل سیستم خنک کننده) در جدول زیر داده شده

است.

|

نقطه ای که امکان یخ زدن وجود دارد |

نسبت ضد یخ موجود در مخلوط |

|

26- سانتی گراد |

25% |

|

33- سانتی گراد |

30% |

|

39- سانتی گراد |

35% |

|

41- سانتی گراد |

40% |

|

47- سانتی گراد |

50% |

معمولاً کارهای زیر در اول هر بهار و پاییز باید انجام شود.

1- غلظت ضد یخ- ضد جوش را کنترل کنید که از حداقل ضروری (متناسب با تغییرات دمای هوا) کمتر نباشد.

2- اندازه و شرایط ضدیخ را بررسی نمائید . در صورت کثیف بودن یا داشتن مواد ناشی از زنگ زدن فلزات آن را عوض کنید.

3- دستگاه را برای اطمینان از عدم وجود نشتی ، تحت فشار (ترجیحاً وقتی ضد یخ سرد است) آزمایش کنید.

4- در پوش و لوله متصل به در پوش رادیاتور را بازرسی کنید.

5- لوله ها را بازبینی نمائید و محل اتصال لوله ها را محکم کنید.

6- تسمه پروانه ها را از لحاظ سالم بودن و کشش صحیح ،کنترل کنید.

7- در صورتی که دمای آب رادیاتور بیش از حد گرم یا سرد می شود ، ترموستات را کنترل کنید.

8-در تمام فصول سال محلول ضد یخ در رادیاتور باشد

9- هر دوسال یکبار تعویض گرددو زمان تعویض ابتدای سرمای هر سال می باشد.

علل جوش آمدن آب رادیاتور(گرم کردن موتور):

1- پاره شدن تسمه پروانه یا شل بودن آن.

2- کمی آب رادیاتور.

3- کثیف بودن رادیاتور و گرفتگی شیارهای آن.

4- کار نکردن واتر پمپ (پمپ آب)

5- خراب بودن ترموستات.

6- نامیزانی دلکو.

7- نامیزانی باد لاستیک.

8- تازه تعمیر بودن موتور یا نو بودن موتور.

9- بارزیاد.

10- استفاده زیاد از دنده های سنگین.

11- سربالائی زیاد.

12- نامیزانی سوپاپها.

13- عدم تنظیم فاصله پلاتین.

14- شکستن پره های پروانه.

15- کثیف بودن فیلتر هواکش کاربراتور

16- خرابی درب رادیاتور

17- سوراخ بودن رادیاتور

18- سفت بودن یا کارنکردن سوپاپ ها

19- سفت بودن چرخها

20- خرابی آب پخش کن واترپمپ

21- وزش باد مخالف

22- گرفتگی اگزوز دود که عمل تخلیه براحتی صورت نمی گیرد.

23- گرفتن لوله خروج بخار آب در رادیاتور

24- گیر کردن ترمز یکی از سیلندرهای چرخ

25- کثیفی بدنه موتور و ممانعت از تبادل حرارتی خوب

بر اثر احتراق در موتورهای احتراق

داخلی گرمای زیادی تولید میشود که حتی میتواند فلزات مجموعه سیلندر و پیستون را

ذوب کند .

سیستم خنککاری بهمنظور پیشگیری از بالا رفتن دمای موتور بهکار میرود. این سیستم

برای مراقبت در برابر عملکرد مؤثر در تمام سرعتهای موتور و کنترل شرایط مختلف

مورد استفاده است. دما در طول مدت احتراق مخلوط سوخت و هوا در محفظه احتراق موتور

بسیار بالا میرود و به بیش از ۲۰۰۰ درجه میرسد. میزان قابل توجهی از این حرارت توسط دیوارههای سیلندر و

پیستونها جذب میشود بنابراین باید خنککاری به اندازهای صورت پذیرد که دما بیش

از حدود ۲۳۰ درجه نشود.

دماهای بالاتر باعث کاهش ضخامت فیلم روغن میشود و خواص روغن بهشدت افت میکند که

این مسئله موجب افزایش استهلاک قطعات و ازدیاد دمای آنها خواهد شد.

در موتورهای احتراق داخلی مقدار محدودی از انرژی سوخت برای قوای محرکه موتور

استفاده میشود. تقریبا حدود ۲۸ درصد انرژی سوخت به کار مفید تبدیل میشود. ۳۰ درصد بهواسطه خنککاری، ۳۲ درصد بهوسیله خروج گازهای داغ و ۱۰ درصد باقیمانده توسط اصطکاک و عوامل دیگر بههدر میرود.

میزان حقیقی و دقیق انرژی تبدیلشده به کار مفید در پروسه احتراق موتور به مشخصههای

فیزیکی اجزای موتور بستگی دارد.

همانطور که گفته شد، دما در طول احتراق در سیلندر موتورهای درونسوز به بیش از ۲۰۰۰ درجه میرسد. این دما بیش از نقطه ذوب مواد مورد

استفاده در ساختار موتور است بنابراین با بالارفتن دما به موتور خسارت وارد میشود

و باید دمای کار موتور در محدودهای خاص حفظ شود. در یک نمونه سیستم خنککاری آبی

موتور این دما در محدوده ۹۵-۷۵ قرار دارد که برای خنککاری هوایی این میزان کمی بیشتر است.

خنککاری در موتور دو علت دارد:

۱)

نگه داشتن دمای اجزای موتور در دمایی که روغنکاری مؤثر

در آن ممکن باشد.

۲)

نگه داشتن دمای اجزای مختلف موتور در یک محدوده خاص

بهطوری که به سلامت قطعات موتور صدمه نزند.

نحوه عملکـرد موتور در انتخاب و طراحی سیستم خنککاری تأثیر میگذارد و این کاملا

به نوع گازهای احتراق و اجزای موتور وابسته است. وقتی موتور سرد است، کارایی

پایینی دارد بنابراین سیستم خنککاری معمولا شامل وسایلی است که زمینه فعالیت

خنککـاری نرمـال را بـرای حفظ گرمـای مناسب موتور مهیـا میکننـد.

هنگام راهاندازی موتور دمای قطعات داخلی آن، بهسرعت افزایش مییابد؛ پس وقتی موتور

به دمای بهرهبرداری میرسد باید سیستم خنککاری فعالیتش را آغاز کند.

نمایه سیستم خنککاری موتور برای حداقل کردن حجم و وزن رادیاتور است که در وسایل

نقلیه از اهداف مهم تلقی میشود. باید درجه حرارت متوسط آبی که از رادیاتور عبور

میکند حتیالامکان بالا نگه داشته شود تا اختلاف آن با درجه حرارت متوسط زیاد

باشد.

البته این درجه حرارت نباید از نقطه جوش آب در فشار اتمسفر تجاوز کند زیرا در آن

صورت قسمتی از آب تبخیر میشود و فشار داخل رادیاتور بهشدت افزایش مییابد. گرچه با

طراحی درپوش مناسب برای رادیاتور آب داخل تحت فشار است تا دیرتر به نقطه جوش برسد،

هوا نیز باید پس از عبور از رادیاتور به اطراف بدنه موتور جریان یابد.

جهت عکس جریان به دو دلیل مناسب نیست: اولا هوا به روغن و ذرات آغشته به روغن که

به هر حال روی بدنه موتور وجود دارد آلوده میشود و این ناخالصیها روی منافذ

رادیاتور رسوب میکند و از راندمان آن میکاهد و ثانیا بر اثر تماس با بدنه گرم

موتور درجه حرارت آن بالا میرود و موجب کاهش قدرتخنک کنندگی رادیاتور میشود.

برای درک نیاز موتور به سیستم خنککاری، اثرات افزایش یا کاهش دمای کارکرد موتور در

ذیل آمده است:

● اثرات افزایش دمای کارکرد موتور

▪ بهرهبرداری در دماهای بالا، بارهای زیاد با سرعت بالا بدون عملیات خنککاری

باعث اکسیداسیون روغن روغنکاری میشود. در این شرایط ممکن است با بالا رفتن دما، لعاب

و رسوب شکل گیرد؛ بهطوری که رینگ پیستون نتواند کار خود را انجام دهد؛ ضمن این که خراش

خوردن رینگ نیز باعث اختلال عملکرد آن میشود. به همین ترتیب اکسیداسیون روغن میتواند

باعث خوردگی و سایش بعضی از انواع یاتاقانها شود.

▪ اگر دمای کارکـرد خیلـی زیاد شـود، نقاطی از پیستونها و قسمتهایی از میللنگ

که در یاتاقان میچرخند، منبسط میشوند که این موضوع باعث خروج آنها از لقی مجاز

میشود و ا24- گیر کردن ترمز یکی از سیلندرهای

چرخین تغییرات صدمات جدی در یاتاقانها و رینگها بهبار میآورد.

▪ سطوح داخل محفظه احتراق از قبیل پای سوپاپ خروجی و شمع ممکن است آنقدر گرم

شود که جرقه زودتر اتفاق بیفتد؛ این شرایط جرقه پیشرس نامیده میشود که اگر برای مدتی

ادامه یابد، خسارت عمده به موتور میزند.

▪ اگر مخلوط تازه وارد شده به سیلندر خیلی گرم شود، چگالی آن کاهش خواهد یافت

و در نتیجه قدرت آن کاسته میشود؛ بهخصوص در موتورهای بنزینی.

▪ با افزایش دمای مخلوط هوا و سوخت در محفظه احتراق و منیفولد ورودی، اصطکاک

مکانیکی افزایش مییابد و از قدرت خروجی موتور میکاهد.

● اثرات کاهش دمای کارکرد موتور

۱)

افزایش خنککاری باعث کاهش راندمان حرارتی، همچنین مانع

تبخیر مناسب سوخت میشود که موجب رقیق شدن روغن میگردد.

۲)

تبخیر نامناسب سوخت ، فیلم روغن بر روی دیوارههای

سیلندر را از بین میبرد و باعث افزایش فرسایش سطح داخلی سیلندر میشود.

۳)

به طور کلی خنککاری بیش از حد باعث کاهش قدرت، ضرر

اقتصادی مصرف بیشتر سوخت و کاهش طول عمر قطعات موتور میشود.

● ملاحظات طراحی رادیاتور

طراحی رادیاتور باید براساس درجه حرارت هوا در گرمترین منطقهای که وسیله ممکن است

در آن کار کند، صورت گیرد. در آب و هوای سردتر مقدار آب در گردش رادیاتور به وسیله

ترموستات تنظیم میشود؛ به نحوی که فقط سنجش از قدرت خنککنندگی رادیاتور مورد

استفاده قرار گیرد. افزایش دمایی بین ۸ تا ۱۲ درجه برای

هوای جاری در رادیاتور منظور میشود. افزایش دمای بیشتر متداول نیست؛ بهخصوص که در

هوای گرم موجب تبخیر بنزین در پمپ بنزین و لولههای رابط در موتور بنزینی میشود و

از رسیدن سوخت به موتور جلوگیری بهعمل میآید.

به منظور پیشگیری از سروصدای زیاد و مصرف بیش از اندازه توان موتور به وسیله

پروانه، افت فشار سمت هوا کمتر از kpa ۱ منظور میشود. توان مصرفی پروانه

باید به قدری باشد که در دور کم موتور و قدرت زیاد بتواند هوای کافی از رادیاتور

عبور دهد. برای این که حجم رادیاتور کوچک باشد معمولا از لولههای تخت پرهدار

استفاده میشود. هرچه تعداد پره بر واحد طول لوله بیشتر باشد، مبدل جمع و جورتر

خواهد بود اما گرفتگی سوراخ پرهها با ذرات معلق موجود در هوا و حشرات سبب میشود

که تعداد پرهها بین ۴۰۰ و ۶۰۰ پره در هر متر باشد.

● رادیاتور و نحوه انتقال حرارت از سیال گرم به هوا

رادیاتور دستگاهی است در سیستم خنککننده موتور که حجم زیادی از آب این سیستم را در

تماس نزدیک با هوا نگه میدارد تا انتقال حرارت از آب به هوا بهخوبی و بهسـرعت

امکـانپذیر باشـد. همچنین میتوان گفت رادیاتور وسیلهای است که برای نگهداری مقدار

زیادی آب در مجاورت حجم بزرگی از هوا بهکار میرود؛ به طوری که حرارت بتواند از آب

به رادیاتور و از رادیاتور به هوا منتقل شود.

اجزای رادیاتور از مخزن بالایی و مخزن پایینی و هسته (شبکه) رادیاتور تشکیل شده که

خود شبکه از لولهها و پرهها بهوجود آمده است. همچنین به مخزن بالایی یک گلویی که

به لوله هوا ارتباط دارد، متصل است.

سیال خنککننده توسط پمپ به جدارههای سیلندر جریان مییابد. در صورت بالا رفتن

درجه حرارت سیال ترموستات مسیر را باز میکند و سیال گرم از طریق لوله ورودی

رادیاتور که در مخزن ورودی آن تعبیه شده است، وارد رادیاتور میشود و پس از خنک شدن

به مخزن خروجی جریان مییابد و پس از خروج توسط لوله خروجی رادیاتور، سیکل خود را

ادامه میدهد.

انتقال حرارت در رادیاتور خودرو به این صورت است که آب گرم در طول مسیر حرکت در

رادیاتور، گرمای خود را به لولهها منتقل میکند و این گرما از محل اتصال لوله و

پره، به پرهها منتقل میشود و سپس گرمای انتقالیافته به پرهها نیز توسط جریان

هوای اجباری از آنها دفع میشود.

● انواع رادیاتور

شبکه رادیاتورها شامل دو نوع فین تیوب و کروگیت است:

۱)

رادیاتور فین تیوب (fin-Tube)

: در این نوع رادیاتور امتداد لولهها عمود بر راستای پرههاست و لولهها از داخل

پرهها عبور میکنند.

۲)

رادیاتورهای کروگیت (crougate):

در این نوع رادیاتورها لولهها از داخل پرهها عبور نمیکنند بلکه پرهها به صورت

موجدارند و لولهها در امتداد پرهها روی نوک فین قرار داده میشوند.

در حالت کلی مونتاژ رادیاتورهای کروگیت راحتتر و سریعتر از نوع فین تیوب است و

امکان اتوماسیون آن وجود دارد ولی رادیاتورهای فین تیوب به دلیل درگیر شدن لوله و

پره با یکدیگر، استحکام مکانیکی بیشتری دارند. رادیاتورها از لحاظ جنس به دو نوع

آلومینیمی و مسی و برنجی تقسیم میشوند که تکنولوژی ساخت هر یک میتواند Soldering

و Brazing باشد.

نویسنده : سینا مکانیک

کپی برداری ممنوع!

سیستم سوخت رسانی انژکتوری بنزینی

سیستم سوخت رسانی انژکتوری بنزینی

این مقاله به بررسی سیستم های تزریق سوخت بنزین در موتورهای جرقه ای پرداخته است که از دیر باز مورد توجه سازندگان خودرو بوده است ودر این راستا فعالیتهای زیادی انجام شده است که منجر به تولید انواع سیستمهای سوخت رسانی بنزینی انژکتوری Jetronic شده است .

مقدمه :

موتورهای انژکتوری با سیستم سوخت تزریقی ابتدا برای موتورهای دیزلی اختراع شد و توسط آلمانی ها و به دستور هیتلر اصلاح گردید تا بتواند مورد استفاده موتور هواپیما های ارتش هیتلری قرار گیرد .

می توان گفت که موتور کاربراتوری به نمونه انژکتوری برتری و ارجعیت دارد . ولی عدم استفاده از کاربوراتور و انتخاب انژکتور توسط آلمانی ها به این دلیل بود که استفاده از کاربوراتور در هواپیما در مناطق نامناسب تمایل زیاد به تولید یخ دارد وهمچنین امتیاز دیگر انواع انژکتوری تاثیر ناپذیر بودن عملکرد آن در حین انجام مانورهای جنگی خطر ناک بود .

تبدیل یک سیستم انژکسیون دیزل به سیستمی که بنزین استفاده کند کاری بس مشکل است چون سوخت گازوییل که یک روغن سبک وزن می باشد باعث می شود که نوعی روغن کاری بین پمپ ها و سیلندر های سیستم انژکتوری انجام شود . در مقابل ، بنزین سوختی بی نهایت خشک است وبه کلی فاقد هر گونه قابلیت روغن کاری می باشد . بنابراین در تبدیل از گازوییل به بنزین نیاز به یک تحقیق بسیار دقیق در زمینه فلزهای مورد استفاده در ساختمان پیستون ها و سیلندرها دارد که نتیجه چنین عملی گران شدن هزینه ساخت می باشد .

تزریق سوخت بنزین در موتورهای جرقه ای بیشتر در مانیفولد هوا یا روی سوپاپ ورودی و بندرت در داخل سیلندر انجام می شود .

مزایای سیستم تزریقی عبارتست از :

1- راندمان حجمی زیاد موتور

2- مصرف سوخت ویژه قابل قبول موتور

3- گشتاور زیاد موتور با دور کم

4- احتراق کامل

5- شتاب گیری سریع موتور

سیستم های Jetronic موجود :

- K-Jetronic

- KE-Jetronic

- KE3-Jetronic

- L- Jetronic

- LE-Jetronic

- LH-Jetronic

- Mono-Jetronic

- Mono-Motronic

- Motronic 4.1

- Motronic 1.5

- Motronic 1.7

- Motronic 2.8.1

سیستم هیل بورن : در سال 1945 یک سیستم انژکتوری توسط یک آمریکایی به نام “ استوارت هیل بورن” برای اتومبیل فورد ساخته شد . به طوری که این سیستم فاقد هر گونه نوآوری بود . اما امتیاز آن کیفیت ساخت آن بود و در مقایسه با معروف ترین انواع کاربوراتوری آن زمان که اتسرومبورگ نام داشت به مراتب کارآیی بهتری داشت . فقط یکی از نقاط ضعف سیستم هیل بورن این بود که تمامی سوختی که از پمپ انژکتور به داخل کانال های ارتباطی پاشیده می شد به داخل موتور راه پیدا نمی کرد . فشار در داخل نازل های سیستم تزریق از طریق دو کانال ارتباطی نازک و باریک در حد متوسط تنظیم شده و مقدار اضافی بنزینی که از نازل پمپ پاشیده می شود از طریق این دو کانال به باک بنزین برگردانده می شود . در راه بازگشت میزان اضافی سوخت پاشیده شده یک دریچه کوچک قرار دارد که در هنگام به اصطلاح تخت گاز کردن بخشی از این سوخت برگردانده شده از طریق این دریچه مورد استفاده قرار گرفته تا مخلوط سوخت مورد نیاز حاصل شود . بعد از ورود طرح هیل بورن به بازار اظهار شد که چنین طرح سیستم تزریق سوختی برای استفاده در موتورهای خیابانی مناسب نیست . حقیقت این بود که این طرح به طور کلی طرحی مناسب برای اتومبیل های موتور بنزینی نبود .

سیستم روچستر : بعد از چندی کمپانی جنرال موتورز سیستم انژکتوری روچستر را به عنوان جانشین برای کاربوراتورهای چهار دهنه خود معرفی کرد که متأسفانه این سیستم نتوانست باعث به وجود آمدن نیروی تولیدی بیشتری برای موتورها شود . اما اظهار می شود که اتومبیل با چنین سیستمی از شتاب بهتری برخوردار است . سیستم روچستر تا حدودی مشابه سیستم هیل بورن بود و در این سیستم تنظیم جریان سوخت با تغییر فشار سوخت انجام می گرفت .

متأسفانه برای روچستر و جنرال موتورز ، مشکلات سوخت رسانی در هنگام آهسته کار کردن موتور توسط مهندسین حل نگردید و نازل های اسپری کننده تا حدودی در این کار مؤثر بودند و این حقیقت را می شد از رنگ سیاهی که از اگزوز این گونه اتومبیل متصاعد می شد ، دریافت . کمپانی معظم بوش آلمان توانست تا حد زیادی مشکل قطرات سوخت را مرتفع کند با ابداع سیستم K-Jetronic مشکلات به طرز چشمگیری برطرف شد . این سیستم دارای توانایی و قابلیت بالایی بوده ولی در مقایسه با سایر سیستم های انژکتوری گران می باشد . برنامه تدارک و تنظیم میزان سوخت در سیستم K-Jetronic بسیار پیچیده می باشد .

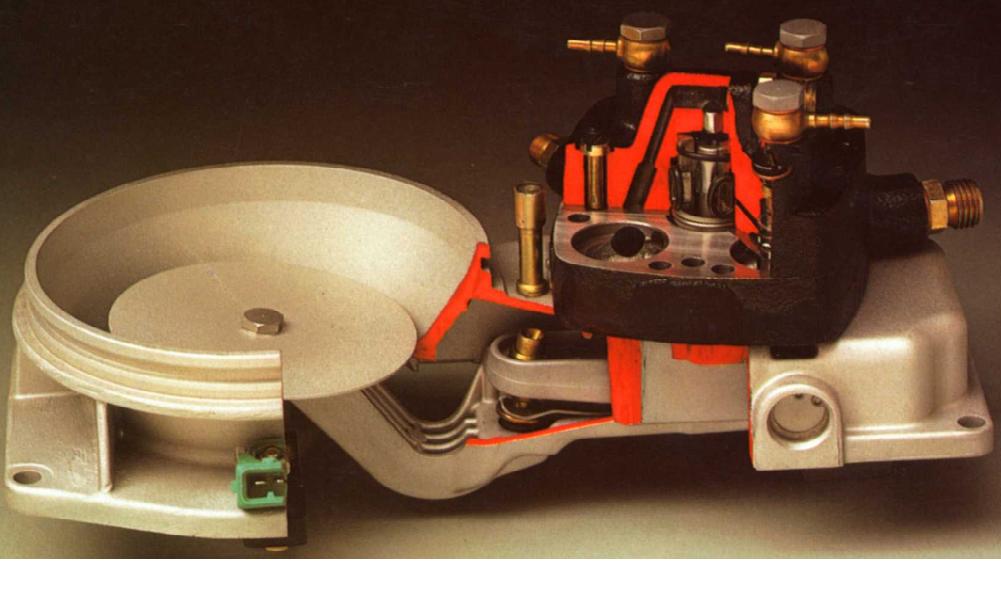

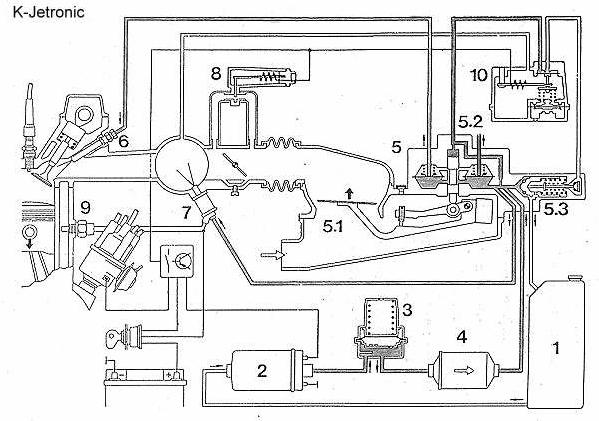

اساس کار سیستم K-Jetronic :

این سیستم با تزریق دائم بوده و اندازه گیری سوخت در آن بطور مستقیم با جریان هوای مصرفی موتور انجام می شود . در این سیستم پمپ عامل جریان یافتن سوخت ، حجم هوای عبوری به موتور بوده و سیستم محرک مکانیکی نیست . نظر به این که هوای مصرفی موتور بطور مستقیم قابل اندازه گیری و کنترل میباشد ، طرح K-Jetronic برای کنترل گازهای خروجی اگزوز و استفاده از پس سوز نیز بسیار مناسب است . هوای مصرفی موتور پس از عبور از فیلتر هوا به صفحه اندازه گیر هوا برخورد می کند و آنرا به حرکت در می آورد . با حرکت صفحه اندازه گیر ، اهرم آن قرقره سوپاپ سوخت را حرکت داده و معبری از سوخت را متناسب با حجم هوا به موتور باز می کند . سوخت از باک توسط پمپ الکتریکی به آکومولاتور می رسد ، پس از ذخیره سازی در آن که برای نوسان گیری ضربان های سوخت ضروری است ، به فیلتر رسیده و سپس وارد قسمت توزیع کننده می شود .

یک رگلاتور اولیه در قسمت توزیع کننده فشار سوخت را در مقدار ثابتی نگه می دارد و از برگشت سوخت اضافی به باک و یا ارسال بیش از حد به موتور جلوگیری می کند .

واحد اندازه گیر هوا :

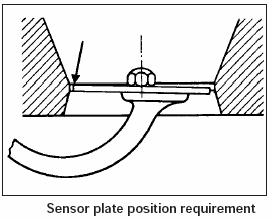

واحد اندازه گیر هوا شامل یک محفظه مخروطی است که در میان آن یک صفحه ای متصل به اهرم قرار گرفته است . تعادل وزنی صفحه واهرم را یک وزنه عهده دار است . این تعادل در حالت خاموش بودن موتور می باشد و در هنگام روشن بودن موتور به نسبت مصرف هوا ، تعادل صفحه اندازه گیر با دبی هوای مصرفی موتور بهم می خورد . البته بعداً توسط نیروی هیدرولیکی سوختی که به پلانجر کنترل سوخت تاثیر می کند ، نوعی تعادل در سیستم ایجاد می شود .در حقیقت موقعیت صفحه اندازه گیر با مقدار هوای عبوری از محفظه مخروطی تعیین می شود و حرکت آن توسط اهرم به پلانجر توزیع کننده سوخت منتقل می شود و آنرا بسمت بالا حرکت می دهد

شرح کامل سیستم K-Jetronic :

سوخت از باک توسط پمپ برقی به آکومولاتور می رسد و ضربان آن در این قسمت جذب می شود سپس به فیلتر رسیده و ناخالصی از سوخت جدا می شود .

سوخت وارد شده به سیلندر اندازه گیری کننده یا خارج شده از آن به کناره های مخالف صفحه نازک فولادی دیافراگمی منتقل می شود و این صفحه هنگامی که فشار پمپ بیش از فشار طرف بیرونی صفحه باشد ، راه های انتقال سوخت را به انژکتورهای میخی شکل مسدود می کند . هنگامی که بنزین وارده به سیلندر اندازه گیری کننده در وضعیتی باشد که فشار در هر دو طرف صفحه دیافراگمی یکسان با شد ، خطوط ارتباطی مفتوح شده و بنزین یا هر سوخت دیگر با فشار پمپ انژکتورها هدایت می شود البته با باز شدن خطوط ارتباطی به انژکتورها ، فشار طرف بیرونی صفحه دیافراگمی افت پیدا کرده و بلافاصله باعث بسته شدن این خطوط می شود تا زمانی که دوباره فشار در دو طرف یکسان شود .

هدف تمامی این مجموعه ایجاد یک جریان سوخت مداوم و در عین حال متغیر با وجود یک فشار سوخت کمتر از فشار دیافراگم بود . سوخت به طرف بالای آن رانده می شد و سیستم K-Jetronic کار می کرد . نحوه انتقال سوخت به طرف انژکتور به صورت امواج و دایره های بسته ای صورت گرفته و فرکانس این مربع با افزایش هوای ورودی به داخل موتور افزایش پیدا می کرد .

قسمت کنترل سوخت ارسالی به انژکتورها :

بین فیلتر هوا و دریچه گاز موتور واحد کنترل سوخت ارسالی قرار دارد . این قسمت شامل یک سنسور و کنترل دبی هوا و یک تقسیم کننده سوخت بین لوله های انژکتور ها ست . سنسور دبی سنج هوا ، در مقابل حجم هوای ورودی تغییر موضع داده وروی سوخت ارسالی تاثیر می گذارد ورود ، هوا مصرفی موتور از دهانه مخروطی شکل ، باعث حرکت صفحه حساس سنسور شده و در نتیجه اهرم متصل به صفحه اندازه گیر به بالا حرکت کرده و پلانجر کنترل سوخت نیز به سمت بالا هدایت می شود . با بالا رفتن پلانجر شیار خروجی آزادشده و سوخت بیشتری به انژکتور ها فرستاده می شود . هر چه هوای مصرفی موتور افزایش یابد ، پلانجر حرکت بیشتری به سمت بالا داشته و در نتیجه ارسال سوخت از شیار پلانجر به انژکتور ها زیادتر خواهد بود . وقتی موتور خاموش است ، صفحه اندازه گیر و پلانجر توسط وزنه تعادل و فنر برگردان در پایین ترین وضعیت قرار دارد . در این حالت سوخت ارسالی به انژکتور ها به صفر می رسد . هرگاه موتور حالت پس زدن شعله داشته و فشار مانیفولد گاز بالا رود ، صفحه اندازه گیر به سمت پائین حرکت کرده و دریچه را بزرگتر می کند تا تاثیر فشار منفی سیستم را معیوب نسازد .

نحوه توزیع سوخت :

سوخت بطور یکنواخت برای هر سیلندر توسط شیار سوپاپ قرقره ای ارسال می شود . در بارل اندازه گیر که پلانجر حرکت می کند ، یک مجرای چهار گوش برای هر سیلندر پیش بینی شده که حرکت پلانجر در بارل ، تعدادی از این مجاری برای سیلندرها باز شده و سوخت از آنها به لوله های انژکتور ارسال می شود . در ابتدای لوله ورودی هر سیلندر ، در واحد اندازه گیر یک سوپاپ کنترل فشار وجود دارد که وظیفه اش ثابت نگهداشتن سوخت در لوله های انژکتور است .

انژکتورها :

انژکتورها بطور خودکار با فشار ثابت 3.6 bar باز شده و سوخت را به موتور تزریق می کند ، انژکتورها در سیستم K-Jetronic فقط تزریق سوخت را بعهده دارد ، نه اندازه گیری آنرا ، سوخت وارد شده در داخل انژکتور سوپاپ فشار آنرا باز کرده و ضمن ایجاد ارتعاش با فرکانس 1500 HZ کنترل دقیق در باز و بستن سوزن به وجود می آورد .

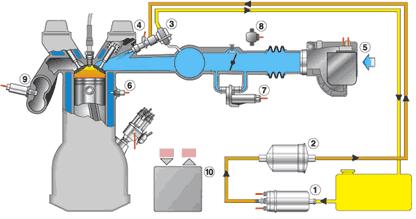

اجزاء تشکیل دهنده سیستم K-Jetronic :

1 . باک

2 . پمپ بنزین برقی

3 . آکومولاتور

4 . فیلتر سوخت

5 . واحد کنترل کننده مخلوط سوخت

5.1 . صفحه حساس در مسیر هوا

5.2 . سوپاپ فشار

5.3 . مدار اولیه فشار سنج

6 . انژکتور

7 . سوپاپ حالت استارت

8 . وسیله ارسال هوای اضافی دور آرام

9 . کلید تایمر گرمایی

10 . کنترل کننده حرارتی

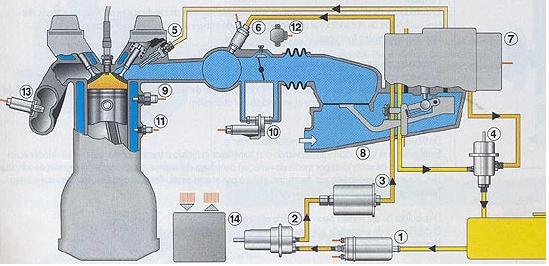

سیستم سوخت رسانی KE – Jetronic :

این سیستم نسبت به سیستم K – Jetronic گران بوده ولی دارای انعطاف بیشتری است . و تجهیزات اضافی آن عبارتند از :

1 . حسگر تعیین کننده مقدار هوا مصرفی موتور

2 . سوپاپ کنترل فشار که مقدار سوخت ارسالی را تحت کنترل دارد

3 . رگلاتور تنظیم فشار که فشار مدار اولیه را ثابت نگاه می دارد و نیز در هنگام خاموش کردن موتور سوخت را کاملاً قطع می کند .

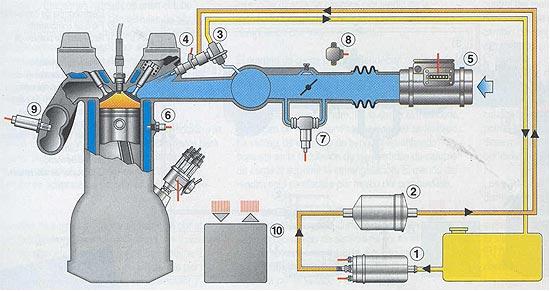

اجزاء سیستم KE– Jetronic در شکل زیر نشان داده شده است :

1 . پمپ برقی

2 . آکومولاتور سوخت

3 . فیلتر سوخت

4 . رگلاتور فشار سوخت

5 . انژکتور

6 . سوپاپ سوخت رسانی استارت

7 . توزیع کننده سوخت

8 . اندازه گیر جریان هوا

9 . کلید ترمو تایم

10 . سوپاپ هوای اضافی

11 . سنسور گرمایی موتور

12 . سوئیچ دریچه گاز

13 . سنسور لامبدا

14 . واحد کنترل مرکزی ECU

طرز کار :

در این سیستم سوخت پس از فیلتر شدن به دو قسمت تقسیم می شود ، یک قسمت به رگلاتور و قسمتی دیگر وارد تقسیم کننده می شود . خروجی رگلاتور تنظیم فشار روی پلانجر کنترل سوخت تاثیر گذارده و حرکت آنرا کنترل می کند . در حالیکه در سیستم K – Jetronic عمل کنترل سوخت بعهده یک صفحه دیافراگمی است . سوخت خارج شده از رگلاتور از یکطرف به پلانجر و از طرف دیگر به سوپاپ کنترل فشار الکتروهیدرولیکی تاثیر می کند این سوپاپ از نوع الکترومگنتی است و موازی با مدار محفظه پلانجر قرار گرفته است .

سوپاپ استارت سرد Bosch در سیستم K و KE – Jetronic :

سوپاپ استارت سرد یک سوپاپ با عمل کننده مغناطیسی است . و به دمای موتور وابسته است . و مقداری سوخت اضافی برای یک دوره محدود به درون محفظه پیش بینی شده تزریق می کند .

اجزاء :

1 . اتصال الکتریکی

2 . سوخت اعمال شده با صافی

3 . سوپاپ ( آرمیچر الکترومغناطیسی )

4 . سیم پیچ

5 . نازل چرخشی

6 . نشیمنگاه سوپاپ

سیستم سوخت رسانی L-Jetronic

اساس کار :

هوای ورودی به موتور از اندازه گیر هوا یا دبی سنج عبور کرده و با انحراف دریچه آن ، علائم الکتریکی مناسبی به واحد کنترل ارسال میدارد . دریچه گاز نیز دارای سنسور تعیین وضعیت بوده که مقدار باز بودن آن به واحد کنترل گزارش می شود . انژکتورها مگنتی هستند و در صورت فعال بودن انژکتور ، سوخت متناسبی را بداخل مانیفولد هوا روی دریچه گاز تخلیه می کنند . انژکتورها نسبت بهم موازی قرار داشته و دارای فشار ثابتی هستند . که بین 2.5 تا 3.5 آتمسفر می باشد مقدار سوخت تزریق شده به زمان باز بودن انژکتور ها بستگی دارد . در هر انژکتور یک رگلاتور کنترل فشار بکار رفته است که از نوع دیافراگمی فنردار بوده و وظیفه دارد فشار تزریق در انژکتور ها را ثابت نگهدارد .

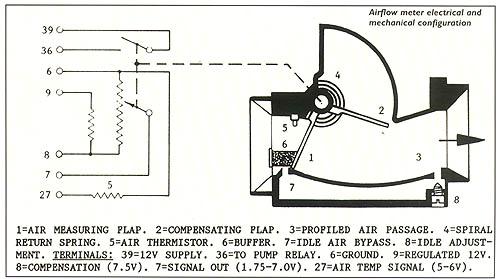

دستگاه اندازه گیر هوا :

جریان هوای ورودی موتور از اندازه گیر هوا عبور می کند ، با عبور هوا صفحه اندازه گیر منحرف شد ه و فنر برگشت دهنده آن متراکم می شود . انحراف این صفحه در پتانسیومتر حرکت به وجود آورده و تغییرولتاژی در مدار آن تولید می شود این تغییر ولتاژ طول زمانی پالس های الکتریکی در واحد کنترل را تغییر می دهد . سنسور حرارت سنج هوا نیز وجود دارد که تغییرات وزن مخصوص هوا با تغییرات دما را مشخص می کند .

در ضمن در این سیستم از کلید الکتریکی دریچه گاز استفاده شده که دو وضعیت را مشخص می کند یکی مربوط به بسته بودن دریچه دردور آرام ودیگری مربوط به حالت تمام بار ، در هر دو وضعیت علائمی به واحد کنترل ارسال شده وروی زمان باز بودن انژکتورها تاثیر می گذارد . همچنین با توجه به سنسور حرارت سنج موتور ، متناسب با گرم شدن موتور ، زمان باز بودن انژکتورها کمتر می شود .

اجزاء سیستم L– Jetronic در شکل زیر نشان داده شده است :

1 . پمپ سوخت الکتریکی

2 . فیلتر سوخت

3 . تنظیم کننده فشار سوخت

4 . انژکتور

5 . سنسور جریان هوا

6 . سوئیچ گرمایی

7 . تنظیم کننده هوای کمکی

8 . سوئیچ سوپاپ دریچه گاز

9 . سنسور لامبدا ( Lambda )

10 . ECU

طریقه پاشش انژکتورها در سیستم L– Jetronic :

دلکو در این سیستم دارای دو دست پلاتین میباشد ، یک دست پلاتین مانند دلکو های معمولی مربوط به قطع و وصل مدار اولیه و دست دوّم مربوط به علامت دادن به دستگاه الکترونیکی میباشد . هرگاه این پلاتین ها جریان الکتریکی در مدار تولید کنند . دستگاه کنترل مرکزی نصف انژکتورهای موتور را فعال می کند .

حسگر فشار سنج هوا :

در این حسگر از دو کپسول توخالی روی محور آن وجود دارد که داخل کپسولها خلا نسبی وجود دارد . در فشار زیاد محیط سطوح خارجی کپسولها مقعر و در فشار کم محیط سطوح خارجی آنها محدب می شود . حرکت ناشی از انبساط و انقباض کپسولها میله میانی را حرکت داده و در سیم پیچ آن ولتاژی القاء می شود تغییر حوزه و ایجاد ولتاژ در آن علامتی به دستگاه کنترل کننده الکتریکی ارسال می کند

سیستم LH – Jetronic :

تفاوت اساسی این سیستم با سیستم L-Jetronicدر روش اندازه گیری هوای ورودی به موتور ونوع دبی سنجی آن است . در سیستم LH-Jetronic از یک سیم داغ الکتریکی برای اندازه گیری دبی هوا مصرفی موتور استفاده شده است . در این سیستم یک واحد کنترل دیجیتالی وجود دارد که نسبت سوخت به هوا را با توجه به بار و دور موتور تغییر می دهد و بهترین نسبت سوخت ویژه را با توجه به علائمی که از اگزوز دریافت می کند تهیه می نماید . واحد کنترل الکترنیکی با دریافت علائم از سنسور های مختلف ، زمان باز بودن انژکتورها را با توجه به شرایط موجود تنظیم می کند . در واحد کنترل یک میکرو کامپیوتر بکار رفته که شامل حافظه برنامه ریزی شده بوده و مقادیر مختلف را ضبط می کند

اجزاء سیستم LH-Jetronicدر شکل زیر نشان داده شده است :

1 . پمپ الکتریکی

2 . فیلتر سوخت

3 . رگلاتور تنظیم فشار سوخت

4 . لوله های توزیع سوخت مشترک

5 . سیستم سیم داغ الکتریکی

6 . سنسور حرارت سنج موتور

7 . سوپاپ هوای اضافی دور آرام

8 . کلید رئوستای دریچه گاز

9 . سنسور لامبدا

10 . ECU

دستگاه اندازه گیر دبی هوا :

این دستگاه از یک سیم حرارتی داغ تشکیل شده که هوای مصرفی موتور از اطراف آن عبور داده می شود جریان لازم برای ثابت نگهداشتن درجه حرارت این سیم داغ به حجم هوای عبور کرده از اطراف آن بستگی دارد جریان الکتریکی برای گرم نگهداشتن سیم داغ که با هوای ورودی تغییر می کند ، تغییر ولتاژ در مقاومت آن به وجود می آورد . بعلاوه دور موتور با حجم هوای مصرفی ارتباط داشته و علامتی هم از دور سنج ارسال می شود .

دبی سنج :

در این سیستم دبی سنج از خاصیت گردابی هوا پیچشی استفاده کرده و امواج صوتی مافوق صوت ارسال می دارد . مقدار فرکانس ایجاد شده به مقدار هوای عبور کرده بستگی دارد . فرکانس از یک امیتر پخش شده و در یک جذب کننده دریافت شده و تبدیل به پالس الکتریکی شده وبه واحد کنترل ارسال می شود .

سیستم Mono - Jetronic :

در این سیستم یک انژکتور وجود دارد که سوخت مورد نیاز هر چهار سیلندر موتور را متناوباً در مانیفولد هوا تزریق می کند به این سیستم تزریق یک نقطه ای Injection = SPI ) Single – Point ) یا تزریق مرکزی ( Central – Fule – Injection = CFI ) ویا تزریق در دریچه گاز گویند ( Throttle Body Injection = TBI )

واحد انژکتور :در این سیستم انژکتور درست در بالای دریچه گاز نصب می شود و به این ترتیب سوخت یکنواختی در مدار تخلیه می کند . دستور تزریق سوخت الکترونیکی بوده و فرمان آن از واحد کنترل و سیستم جرقه تامین می شود .

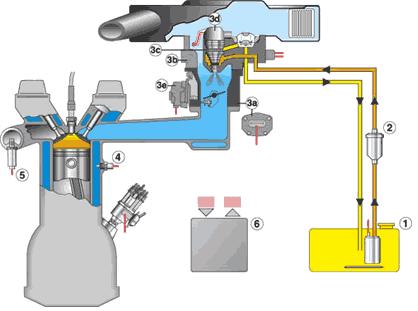

اجزاء سیستم Mono - Jetronic در شکل زیر نشان داده شده است :

1 . پمپ سوخت الکتریکی

2 . فیلتر سوخت

3a . پتانسیومتر سوپاپ دریچه گاز

3b . تنظیم کننده فشار

3c . انژکتور

3d . کابل اتصال با محفظه دمای هوا

3e . محرک سوپاپ دریچه گاز در هنگام درجا کار کردن

4 . سنسور دمای موتور

5 . سنسور لامبدا ( Lambda )

6 . ECU

نتیجه گیری :

سیستم های سوخت رسانی انژکتوری بنزینی انواع مختلف دارند که در این مقاله سعی شده که اولاً یک تاریخچه از نحوه به وجود آمدن و مراحل توسعه این سیستم ها شرح داده شود . و ثانیاً مختصری از هر سیستم شامل شکل ، اجزاء تشکیل دهنده آن و فرق سیستم های موجود با هم توضیح داده شود .

Kia Cadenza 2014 برند ملی ایالات متحده

Kia Cadenza 2014 برند ملی ایالات متحده

کیا موتورز امریکا(KMA) از پیشرفته ترین سدان های سال جدید میلادی مدلی با نام 2014 را پرده برداری کرد . این خودرو از پیشرفته ترین خودرو های کیا می باشد که تا به حال در آمریکای شمای معرفی شده است .

شرکت کیا در نمایشگاه بین المللی خودرو 2013 در آمریکای شمالی (NAIAS) مدل Cadenza جدید را معرفی نمود. این خودرو که در بالای فهرست بیشترین فروش کیا را در بازار آمریکا دارد با معرفی نسل جدید خود قصد تسخیر بازار را امکانات جدید استاندارد و اختیاری که توسط شرکت کیا برای این مدل تعیین شده را دارد.

از جمله تجهیزات جدید و ارتقاء یافته این خودرو می توان به کروز کنترل هوشمند (ASCC)، سیستم تشخیص نقطه کور (BSD) و سیستم هشدار انحراف از مسیر (LDWS) اشاره کرد . این خودرو از سه ماهه دوم سال 2013 وارد بازار شده و به فروش می رسد .

مایکل اسپراگ معاون اجرایی بازاریابی و ارتباطات،انجمن های (KMA) می گوید : از آنجا که در سال گذشته مدل OPTIMA SXL شرکت کیا با استقبال و فروش بی سابقه ای مواجه شد و گزارش ها حاکی از آن است که خریداران بیشتر دنبال خودرو های سدان با امکانات بیشتر و پیشرفته تر هستند از این رو خودرو Cadenza 2014گل سرسبد فروش خودرو در نیمه دوم سال 2013 خواهد بود ، چرا که استانداردهای جدید کیل در این کلاس خودرو نوید خودرویی هوشمند و ایمن را می دهد .

بدنه خودرو از جنس فیبر کربن پیشرفته و ستون C شکل در قسمت جلو و پیچ خوردگی و خطوط بدنه همه نشانه زبان طراحی یک خودرو اروپایی است .

این خودرو از یک پیشرانه قدرمتند V6 نیرو گرفته و اتاق آن قابلیت حمل 5 سرنشین را دارد و تقسیم وزن ایده ال آن در دو محور عقب و جلو همگی باعث شده تا این خودرو بین دوکلاس اسپورت و لوکس توازن ایجاد کند .اما نکته جالب در این خودرو ترکیب این عناصر با تکنولوژی پیشرفته این خودرو است که هرگز در خودروهای کیا روانه بازار نشده بودند و این امر می رود تا تبدیل به برند تجاری ایالات متحده امریکا شود .

فناوری های ویژه این خودرو بسیار وافر و چشمگیر می باشند . از جمله این فناوری پیشرفته می توان به سیستم ناوبری ماهواره ای پیشرفته خودرو SiriusXM Traffic™ و UVOنمایش داده شده بر روی یک ال سی دی 8 اینچی کاملا تاچ با وضوح بسیار بالا اشاره نمود .همچنین برای افزایش اطمینان رانندگی از کروز کنترل هوشمند (ASCC)، سیستم تشخیص نقطه کور (BSD) و سیستم هشدار انحراف از مسیر (LDWS) استفاده شده . سیستم صوتی بسیار پیشرفته Infinity® همراه با 12بلندگو فراگیر در عقب و ساب ووفر و همچنین صندلی های مخصوص چرم با قابلیت کنترل آب و هوا اتوماتیک و تهویه مطبوع هم در جلو و هم برای سرنشینان عقب، سیستم کلید هوشمند ، استارت با فشار دکمه شروع ، راه قدرت قابلیت تنظیم صندلی در 10 جهت و بلوتوث ® فن آوری های بی سیم و ...که همگی نوید یک رانندگی لذت بخش و ایمن را می دهند .

کیا Cadenza از موتور V6 شرکت کیا بهره می برد که از قدرتمند ترین موتورهای این شرکت در خانوادهV6 می باشد.این موتور 3.3 لیتری بنزین سوز با بهره گیری از تکنولوژی تزریق مستقیم (GDI) که باعث بهبود عملکرد موتور در کنار حفظ بهره وری سوخت می باشد قدرت یکپارچه ای را به چرخ های جلو از طریق سیستم انتقال قدرت شش سرعته اتوماتیک که دارای دو حالت انتخاب Sportmatic و Manual می باشد تحویل می دهد . قدرت موتور GDI این خودرو 293 اسب بخار در 6400 دور در دقیقه و 255 lb.-ft. گشتاور در 5200 دور در دقیقه است.

ویژگی های پیشرفته موتور این خودرو : موتور تمام آلومینیوم با سیستم زمانبندی متغیر سوپاپ ها برای بهبود یافتن جنبه اقتصادی مصرف سوخت و عملکردموتور ، و احتیاج نبودن به تعمیر و نگهداری سیستم زمان بندی به دلیل استفاده از زنجیر به جای تسمه ، سیستم سه مرحله ای القاء متغیر گشتاور افزایش یافته که به اجرا در بنزین بدون سرب به طور منظم طراحی شده است. در طول تست دوام، موتور 300 ساعت تحت بار کامل و به طور مداوم از redline قرار گرفت و سپس برای 20 ساعت زمان اضافی در 10 درصد بالاتر از redline تحت بار کامل مورد آزمایش قرار گرفت.

برای به حداکثر رساندن تعامل راننده و عملکرد خودرو، Cadenza ویژگی های اسپرت و لوکس خود را از طریق سیستم تعلیق قابل تنظیم و کاملا مستقل مک فرسون در جلو و طرح multilink درعقب بهره می برد . Cadenza در استاندارد چرخ های خود از لاستیک های 245-45/ 18R در در عقب و درحالی که 245/40R-18 در لاستیک های جلو با بسته های فناوری گنجانده شده است.

ترجمه و برگردان : سینا مکانیک

منبع :NetCarShow

چرا از بنزین یورو۴ خبری نیست؟!

چرا از بنزین یورو۴ خبری نیست؟!

۲۸ دی ماه سال ۹۰ یعنی قریب به یک سال پیش، به مناسبت روز هوای پاک، بنزین یورو ۴ در یکی از جایگاههای سوخت در منطقه حکیمیه تهران توزیع شد. در این مراسم نمادین، جلیل سالاری مدیرعامل شرکت ملی پخش فرآوردههای نفتی وعده داد تا پایان سال جاری امکان تولید ۴۰ میلیون لیتر بنزین یورو ۴ خواهیم داشت که به معنی فراهم شدن امکان عرضه ۵۸ درصد از کل بنزین مصرفی در کلانشهرها خواهد بود. مصرف بنزین کشور آن روزها کمی بیش از ۶۰ میلیون لیتر در روز بود.

سالاری در آن مراسم تاکید کرده بود: از ابتدای سال آینده عرضه بنزین یورو ۴ در کلانشهرها آغاز خواهند شد که رقم تولید آن معادل ۳۰ میلیون لیتر در روز خواهد بود و ۵۶ درصد مصرف را پوشش خواهد داد.

اما این وعده دو ماهه در فروردین ۹۱ یعنی موعد توزیع بنزین یورو۴ تجدید و البته تقلیل داده شد.

علی فراهانی دارستانی مدیر برنامه ریزی شرکت ملی پخش فرآوردههای نفتی ایران در ۳۰ فروردین ماه سال جاری گفت: با بهره برداری از چند طرح مهم توسعه پالایشگاهی در کشور، از ابتدای اردیبهشت ماه بنزین یورو ۴ در تمام جایگاههای شهر تهران عرضه میشود.

فراهانی وعده توزیع بنزین یورو را به شهر تهران محدود کرد و آن را به اردیبهشت ماه موکول کرد اما تنها دو روز بعد با آغاز اردیبهشت سال ۹۰ علیرضا ضیغمی معاون وزیر نفت در امور پالایش و پخش فرآوردههای نفتی یک ماه دیگر به مهلت توزیع بنزین یورو۴ اضافه کرد و گفت: از خرداد ماه سال جاری بنزین و گازوئیل با استاندارد یورو ۴ و ۵ به میزان ۳۰ درصد ظرفیت موجود کشور عرضه خواهد شد.

اما بنزین یورو ۴ تا پایان خرداد ۹۱ هم نه در تهران و نه در جای دیگری از کشور توزیع نشد تا در ۲۱ام تیرماه ۹۱ ضیغمی از عرضه قطعی بنزین یورو ۴ در تابستان خبر دهد و بگوید: اولویت عرضه بنزین با استاندارد اروپا با کلانشهر تهران است.

ناگفته واضح است که تابستان هم رفت و بنزین یورو ۴ به جایگاههای عرضه سوخت نرسید. درست روز اول پاییز ۹۱ سعید مداح مروج مدیر هماهنگی و نظارت بر تولید شرکت پالایش و پخش فرآوردههای نفتی از فراهم نبودن امکان توزیع بنزین اروپایی خبر داد و گفت: در حال حاضر پالایشگاههای اراک، آبادان و تهران توان تولید بنزین با استانداردهای بالا را در اختیار دارند اما به دلیل مصرف بالا فعلا بنزین با استاندارد یورو ۴ و یورو ۵ در جایگاهها توزیع نمیشود.

در تازهترین اظهارات معاون پالایش و پخش وزارت نفت بدون توجه به وعدههای گذشته گفت: در حال حاضر روزانه حدود ۵۵ میلیون لیتر بنزین در کشور تولید میشود که تمام این بنزین یورو۲ است، اما طبق برنامهریزیهای صورت گرفته تا پایان سال ۱۳۹۱ ما ۴۱ میلیون لیتر بنزین یورو ۴ تولید خواهیم کرد. علاوه بر این تا پایان برنامهٔ پنجم توسعه بنزین یورو۴ ما به ۶۷. ۷ میلیون لیتر رسیده و بنزین معمولی به ۱۱. ۶ میلیون لیتر میرسد.

وی که در این نشست اعلام کرده بود برای تبدیل فرآوردههای نفتی به فرآوردههایی باکیفیت بالا علاوه بر مشکلات مختلف، بخش مهمی از معضل، مربوط به نداشتن جایگاه برای عرضهٔ محصولات یورو۴ میشود، در پاسخ به این سوال که چگونه است که در روز ۲۹ دیماه عرضهٔ سوخت یورو ۴ در تمام جایگاههای تهران صورت گرفت؟ خاطر نشان کرد: ما از ابتدا اعلام کردیم که عرضهٔ بنزین یورو ۴ حالت نمادین دارد. در آن زمان مسوولان کشور میخواستند بنزین بدون سرب عرضه شود تا مردم بدانند که چنین سوختی در کشور تولید میشود، اما توزیع این بنزین نیاز به مدتی زمان دارد و اگر به ما کمی وقت میدادند، میتوانستیم با تسویه و لجنزدایی از مخازن موجود در جایگاهها بنزین یورو۴ را عرضه کنیم، اما در شرایطی که این اتفاق نیفتد، مجبوریم بنزین یورو ۴ را روی بنزین یورو۲ تزریق کنیم که به این ترتیب بنزینی که به باک خودروها زده شد، بین یورو ۲ و یورو۳ بوده است و حدود شش ماه طول میکشد که بنزین یورو۴ عرضه شود.

بنابر این با توجه به این اظهارات، اگر این وعده را تا ۶ ماه دیگر عملی شده فرض کنیم، عرضه خودرو با استانداردهای یورو ۴، تا ۶ ماه دیگر به تعویق میافتد. اما نکته این است که آیا بنزین عرضه شده توسط وزارت نفت، متناسب با استانداردهای یورو ۴ خواهد بود؟ برای پاسخ به این پرسش به سراغ یکی از مدیران شرکت مگاموتور سایپا که وظیفه تولید قوای محرکه خودرو متناسب با استانداردهای یورو ۴ در گروه سایپا را بر عهده دارد رفتیم.

آرش صدوقی مدیر طراحی سیستمهای الکترونیکی تحقیق و توسعه مگاموتور با اشاره به اینکه همزمان با روز هــــوای پاک سال ۹۰، ۱۸ هزار لیتر بنزین Euro IV برای تست موتور خودروهای نمونه تولیدی مگاموتور تحویل گردید.

سوخت تحویلی ابتدا برای آزمایش و انجام تست به یک شرکت پژوهشی در تهران ارسال و به علت کالیبراسیون نامناسب بعضی از دستگاهها نتایج مطلوبی حاصل نشد، سپس برای اخذ نتایج معتبر به یک مرکز بین المللی در آلمان ارسال گردید، که نتایج دریافتی یک پارامتر بحث انگیز داشت و آن هم PPM بالای گوگرد این بنزین بود که از سوخت یورو ۴ تجاری بالاتر بود.

برای سوخت واقعی و بین المللی PPM گوگرد ۱۰ میباشد اما با اغماض در برخی کشورها تا PPM ۴۰ هم پذیرفته میشود که همین PPM ۴۰ هم باعث تخریب و کاهش طول عمر کاتالیست میشود ولی PPM سوخت آزمایش شده ۴۵ – ۴۰ بوده که در صورت مصرف در موتورهای یورو ۴ بعد از مدتی با افزایش آلایندگی، موتور خودرو خاصیت یورو ۴ را از دست میدهد.

به گفته مهندس صدوقی اگر در خودروی یورو ۴، بنزین یورو ۲ استفاده کنیم در شروع یک خودرو صفر کیلومتر نتایج خوبی و رضایت بخشی را نشان میدهد ولیکن بعداز پیمایش ۳ هزار کیلومتر خودرو از حالت یورو ۴ خارج میشود و با پیمایش ۵۰ هزار کیلومتر به سطح یورو ۲ و بعد از یورو ۲ هم پایینتر میآید و بنزین یورو ۲ موجب تخریب کاتالیست خودروی یورو ۴ میشود که بعد از مدتی باید کاتالیست تعویض گردد که این کاتالیست هزینه بالایی را به مشتری تحمیل میکند.

سلطان واردات خودرو را بشناسید!

سلطان واردات خودرو را بشناسید!

روز گذشته خبرگزاری مهر جدولی از خودروهای وارداتی را که برای وارداتشان از ارز مرجع استفاده شده بود را منتشر کرد. این فهرست که توسط سازمان حمایت از مصرف کنندگان و تولیدکنندگان منتشر شده بود، ارز مرجع برای ده خودروی وارداتی آن هم از یک برند خرج شده بود. قیمت مصوب جدید این خودروها از ۴۰ میلیون تومان آغازشده و تا ۱۹۶ میلیون تومان نیز می رسد.

تنها برند خودرویی که نامش به عنوان استفاده کننده از ارز مرجع فاش شده است، هیوندای است. 10 مدل این برند کره ای توانستند برای حضور در خیابان های ایران ارز مرجع 1226 تومانی را ( با توجه به گرانی ارز) مالک شوند. اما واردکننده اصلی هیوندای چه کسی است؟

واردکننده اصلی هیوندای کسی است که از او به عنوان سلطان واردات خودرو به کشور یاد می شود؛ چرا که تعداد هیونداهای وارداتی بیش از دیگر برندهای خودرویی است.

“گرامی” ها، خاندان فعال اقتصادی هستند که واردات خودرو را به کشور در دست خود گرفته اند. نمایندگی رسمی هیوندا تحت نام “آسان موتور” و کیا به نام “کیا موتورز” در دست افراد خاندان گرامی است. آنها یک نفر نیستند بلکه چند نفر از اعضای یک خاندان هستند که توانستند لقب سلطان واردات را به نام خود بزنند. البته آنها به تازگی توانستند نمایندگی خودروی چینی “جیلی” را که قرار است با نام جیلران در ایران فعالیت کند، به دست آورند.

نمایندگی های هیوندای و کیا، سرآغاز فعالیت سلطان واردات خودرو نبوده است. آنها با واردات میتسوبیشی در اوایل دهه 1370 و کوماتسو نیز خاطراتی دارند.

ظاهرا پدربزرگ گرامی ها از همان ابتدا تاجری بنام در حوزه چای و برخی مواد غذایی بوده است. با اینکه واردات خودرو فعالیت اصلی این روزهای گرامی هاست اما ظاهرا آنها با حفظ سنت اجدادی خود در تجارت چای و مواد غذایی در لوای برند معروف “گلستان” مشغول هستند. اما این روزها واردات خودرو است که آنها را معروف کرده است.

ماموتی ها رقیب گرامی ها!

« گرامی ها » البته به لحاظ – بزرگی – هنوز هم پایین تر از خاندان « فردوس » که شرکت ماموت را مدیریت می کنند، قرار دارند، اما به هر حال رقیبی گردن کلفت برای « ماموتی ها » هستند!

علاوه بر استفاده از ارز مرجع برای واردات برخی از هیونداهای کره ای، خاندان گرامی در حالی مرد شماره یک واردات خودرو شده است که بسیاری از خودروهای خارجی بازار خود در ایران را از دست داده اند و عملا هیچ وارداتی به ایران ندارند.

بی ام و یکی از آنهاست که عملا وارداتش متوقف شده است. همچنین مرسدس بنز که در حال حاضر به طور رسمی هیچگونه وارداتی به ایران ندارد. همچنین گفته شده که ارز مرجعی که باید برای واردات دارو صرف می شد ظاهرا در راه ورود خودروهای لوکس خارجی ثروتمندان صرف شده است. آن هم در شرایطی که بسیاری از واردکنندگان و فعالان اقتصادی برای تهیه ارز ارزان تر با مشکلات روبرو هستند.

هیوندای کوپه، گرگی در لباس میش

هیوندای کوپه، گرگی در لباس میش

هیوندای کوپه این روزها باز هم سر زبان ها افتاده است. قیمت های نجومی مدل های دو در به خصوص برادر بزرگترش یعنی جنسیس باعث شده نمونه های دست دوم این کوپه دوست داشتنی باز هم جدی گرفته شوند.

هیوندای کوپه این روزها باز هم سر زبان ها افتاده است. قیمت های نجومی مدل های دو در به خصوص برادر بزرگترش یعنی جنسیس باعث شده نمونه های دست دوم این کوپه دوست داشتنی باز هم جدی گرفته شوند.

با نگاهی به طیف وسیع مدل های متنوع هیوندای به نمونه ای برمی خوریم که بازاری انحصاری را در کلاس خود فراهم کرده است؛ منظور همان هیوندای تریبون یا همان کوپه خودمان است که به عنوان ارزان ترین کوپه ارائه شده است.

در کشور چند سالی است که تیرش را سمت علاقه مندانی نشانه رفته است که توان خرید کوپه های گرانقیمت آلمانی را ندارند. اگرچه بعد از ورود جنسیس کوپه، این مدل تا حد بسیار زیادی در سایه قرار گرفت و وارداتش هم متوقف شد ولی باز هم نمی توان به راحتی چشم روی جذابیت ها و توانایی هایش بست؛ حتی اگر پیدا کردن مدل صفر آن کار سختی باشد!

در هر صورت قیمت های رو به رشد و نجومی خودروهای لوکس و به خصوص کوپه این روزها باعث شده که کمتر کسی سمت نمونه های صفر کیلومتر این دوستان برود. اینجاست که این خودروی دو در می تواند خیلی ها را به آرزوی کوپه سواری برساند؛ در واقع این خودرو تنها کوپه زیر ۴۵ میلیون بازار است که هنوز هم حرف های زیادی برای گفتن دارد. این بار سراغ این هیوندای جذاب رفته ایم تا ببینیم آیا در چارچوب یک خودروی اقتصادی مناسب و متفاوت قرار خواهد گرفت یا خیر؟

کوپه اصلا چی هست؟

هیوندای کوپه با وجود ظاهر به روزش خیلی هم جوان نیست! این خودرو در سال ۱۹۹۰ متولد و تا سال ۱۹۹۵ عرضه نسل اول آن ادامه پیدا کرد. سپس از سال ۱۹۹۶ تا ۲۰۰۱، نسل دوم جایگزین نسل اول در خط تولید شد؛ نسل سوم هم در سال ۲۰۰۶ فیس لیفت شد و پا به عرصه رقابت با خودروهایی گذاشت که کوپه را تبدیل به برگ برنده ای برای هیوندای کردند.

در واقع رقیبان مطرح کوپه در آن زمان، پژو ۴۰۶ کوپه و تویوتا سیلیکا بودند که این هیوندای جذاب، طرحی پویاتر از آنها داشت و با بهینه سازی صورت گرفته سال های بعد، بیش از پیش مطرح شد. بد نیست بدانید مدل های ارائته شده به کشور هم در واقع نمونه های بهینه سازی شده نسل سوم هستند که به دو شکل شرکتی، توسط آسان موتور نماینده هیوندای در ایران و همچنین واردات آزاد به بازار عرضه شدند.

شکل و شمایل

با وجود مدل های کوپه موفق از برندهای مختلف در بازار و همچنین قدیمی شدن این محصول هیوندای، باز هم می توان طراحی آن را جذاب دانست؛ در واقع به دلیل خاص بودن کلاسش طرفداران زیادی به خصوص در میان جوانان دارد و هنوز هستند کسانی که با دیدن یک هیوندای کوپه محو تماشای آن شوند!

خطوط برجسته و تا حدودی عضلانی بدنه به وضوح اسپورت بودن این خودرو را نشان می دهند؛ خطوطی نرم که در تعامل کاملی با یکدیگر قرار دارند. ورودی بزرگ و یک تکه هوا روی سپر که پروژکتورهای دایره ای شکل در کناره های آن خودنمایی می کند به همراه چراغ های کشیده با نور زنون از جالب توجه ترین نکات بخش جلوی این هیوندای است. این نکته را هم نباید فراموش کرد که چراغ های جلو از کیفیت ساخت خوبی برخوردارند و برخلاف برخی از خودروها که پس از مدتی روکش چراغ مات و کدر شده و به دلیل آب بندی نامناسب ورود آب به کاسه چراغ را شاهد هستیم، در کیفیت چراغ های کوپه هیچ افت کیفیتی دیده نمی شود.

البته باید گفت که طرح نسبتا ساده نمای جانبی در مقابل اکثر رقیبان به روز حرف های زیادی برای گفتن ندارد و می تواند به مرور خسته کننده هم به نظر برسد. البته حس اسپورت بودن این کره ای همچنان شما را به وجد خواهد آورد؛ این حس زمانی تقویت می شود که با طرح قسمت عقب آن روبرو شوید. جایی که چراغ های هالوژن به همراه سر اگزوزی هایی که در دو طرف سپر عضلانی نصب شده اند و باله ای روی در صندوق عقب، مجموعه ای اسپورت، زیبا و هماهنگ را پدید آورده است.

درون کابین وامکانات

همانطور که تمام تلاش هیوندای برای اسپورت نشان دادن این کوپه بوده با ورود به داخل کابین هم این موضوع را به وضوح خواهید دید. مثلا استفاده از قطعات آلومینیومی روی داشبورد، پدال ها و فرمان نمونه ای از این تلاش هاست. به طور کلی طراحی داخل اتاق هیوندای کوپه از نظر بسیاری از دارندگانش ساده، هماهنگ و عامه پسند است اما استفاده از برخی قطعات بی کیفیت به وجه داخلی لطمه وارد کرده است.

از جمله کیفیت بسیار پایین چرم صندلی ها که در بسیاری نقاط به ویژه صندلی های جلو شاهد پوسیدگی؛ خوردگی و افت رنگ چرم خواهید بود که اگر اقدام به خرید روکشی دوم با کیفیت خوب کرده باشید از این مشکل در امان خواهید بود، ضمن اینکه صندلی ها تا حدودی اسپورت و کم ارتفاع در نظر گرفته شده اند اما به لطف آینه های بزرگ جانبی، دید اطراف بسیار خوب است.

ادوات داخلی هم آرگونومی خوبی دارند و به راحتی در دسترس قرار می گیرند. از آنجایی که هیوندای کوپه خودرویی ۲+۲ کوپه است، این انتظار می رود که در صندلی عقب با فضایی محدود روبرو باشیم که این انتظار اصلا بیهوده هم نیست؛ چرا که فضا بسیار کوچکتر از آن چیزی است که فکرش را می کنید. تا جایی که شخصی با قد متوسط تقریبا هیچ فضایی برای پاها ندارد و این فضای محدود با تنظیم دستی صندلی های جلو هم حل نخواهد شد.

علاوه بر این قوس زیاد سقف با توجه به کلا خودرو، فضای بالای سر سرنشینان عقب را با محدودیت روبرو کرده و در دست اندازها برخورد سر با شیشه عقب اتفاقی عادی محسوب می شود؛ این یعنی خرید هیوندای کوپه به خانواده های پرجمعیت به هیچ عنوان توصیه نمی شود مگر اینکه قسمت عقب تنها به عنوان صندلی کودک استفاده شود.

جدای از این تفاسیر باید به این نکته هم اشاره داشت که سیستم تهویه مطبوع اتوماتیک به خوبی از پس متعادل سازی دمای داخلی برمی آید و سانروف برقی هم لذت رانندگی را دو چندان می کند. در بحث ایمنی هم بد نیست بدانید در تاییدیه سازمان ایمنی بزرگراه های آمریکا، چهار ستاره از پنج ستاره نصیب هیوندای کوپه شده است. همچنین سیستم تثبیت کننده سرعت، شیشه ها با قابلیت کاهش نور آفتاب و سیستم ضد سرقت، از دیگر تجهیزات استاندارد کوپه به شمار می روند.

قلب تپنده

قلب تپنده این کوپه دوست داشتنی موتوری ۲/۶ لیتری با آرایش V شکل است که قدرتی در حدود ۱۶۷ اسب بخار را زیر پدال گاز آماده باش نگه می دارد، ضمن اینکه حداکثر سرعتی که می توانید با آن تجربه کنید ۲۱۸ کیلومتر بر ساعت بوده و مصرف سوختش در سیکل ترکیبی ۹/۹ لیتر برآورد شده است.

با این حال هیوندای سال هاست که از یک موتور پایه برای این محصول استفاده می کند و تنها در طول این چند سال به بهینه سازی آن پرداخته است. موتوری که گفته می شود پایه گازسوز است در محصولات شاسی بلند هیوندای مثل سانتافه و توسان مورد استفاده قرار می گیرد اما تفاوت در برنامه ریزی مجموعه الکترونیکی، توان نهایی و خروجی آن را کم کرده است.

همچنین جعبه دنده ای چهار سرعته تیپ ترونیک هم که هماهنگی بسیار خوبی با موتور دارد وظیفه انتقال نیرو به چرخ های جلو را برعهده گرفته است. این نکته را هم فراموش نکنید که موتور هیوندای کوپه با اینکه پیشرانه ای با فناوری تاریخ گذشته است، اما در مقابل شش سیلندرهای دیگر به خصوص سوناتا که به مراتب موتوری مدرن تر دارد، از مقاومت و سازگاری بیشتری با شرایط برخوردار است و به شکلی می توان گفت سبب می شود در دراز مدت مراجعه کمتری به تعمیرگاه داشته باشید.

بالاخره

در کل می توان نتیجه گرفت که این کوپه محبوب هیوندای در بحث اقتصادی خودرویی قابل قبول است و می تواند در درازمدت به صرفه باشد و در عین حال لذت خاص و اسپورتی از رانندگی را هم فراهم کند ولی طراحی خاص و جوان پسند، آن را به خودرویی خانوادگی که رفاه همه سرنشینان را فراهم کند، تبدیل نکرده است.

عملکرد موتورش نسبتا قابل قبول بوده اما ضعف توان و قدرت آن را به عنوان یک کوپه اسپورت نمی توان نادیده گرفت. در نهایت تنها می توان گفت که هیوندای کوپه میشی است در لباس گرگ که در صورت خرید نمونه سالم و تمیزش پشیمان نخواهید شد.

عیب یابی موتور از طریق رنگ دود اگزوز

عیب یابی موتور از طریق رنگ دود اگزوز

بطور کلی خط دودهای اگزوز را نباید دست کم گرفت.

1- بدون دود: موتور سالم دود نمیکند و وقتی انگشت به لوله اگزوز میزنیم انگشت نباید چرب و سیاه شود.

2- دود سفید: موقتی: در زمستانهای سرد وقتی موتور خاموش است به علت اینکه هوای بیرون سرد است و داخل موتور گرم در نتیجه هوای داخل موتور بصورت قطرات آب در می آید که بعد از روشن کردن موتور در صبح زود دود سفید رنگی از اگزوز خارج میشود که نتیجه آب سوزی است و چون این حالت موقتیست اشکالی ندارد وپس از گرم شدن موتور قطع میشود.

دائمی : اگر دود سفید دائمی باشد دلیل آن سوختن واشر سر سیلندر یا ترک خوردگی سیلندر میباشد و باعث مخلوط شدن آب و روغن میشود.

3- دود سیاه:

الف:کثیف بودن بیش از حد فیلتر هوا

ب: زیاد بودن نسبت سوخت به هوا (عطسه اگزوز) و کم بودن هوا نسبت به سوخت(عطسه کاربراتور)

ج.ریتارد بودن بیش از حد موتور

د.خام سوختن بنزین در موتور

4- دود آبی ؛ روغن سوزی :

الف) موقتی فقط در سوپاپ گاز:روغن سوزی از خلاصی بیش از حد گیت سوپاپ میباشد که در این حالت معمولا روغن کم نمیکند و در موقع پر گاز دود قطع میشود.

ب) دائمی : اگر

موقع کم گاز و پر گاز بطور دام دود میکند

روغن سوزی از رینگ و پیستون یا سیلندر است.

رینگ

: رینگ

ها فنریت خود را

از دست داده اند یا رینگ شکسته یا عیوب دهانه رینگ .

سیلندر : عیوب سیلندر مثل صیقلی شدن جدار ه سیلندرها یا ساییدگی خط و خش در سیلندر .

ساختمان سرسیلندر :

سرسیلندر یک قطعه ریختهگری شده است که معمولا از جنس چدن یا آلیاژهای آهن ، مس یا آلومینیم ساخته میشود. شکل کلی سرسیلندر متناسب است با شکل سیلندر موتور به نحوی که میبایست تمام قسمتهای آنها بر یکدیگر منطبق باشند. (لازم به ذکر است که موتورهای دوزمانه فاقد سرسیلندر میباشند) سرسیلندر میبایست با قسمت فوقانی سیلندر و سرسیلندر تطابق کامل داشته باشد تا بتواند از نشت گازهای محبوس در سیلندر یا گاز محترق در اتاقک انفجار جلوگیری کند.

در ضمن میبایست سرسیلندر دارای مجاری در امتداد مجاری سیلندر داشته باشد تا جریان آب و روغن از پوسته موتور به سرسیلندر رفته و پس از انجام وظایف روغن کاری و خنک کاری دوباره به سیلندر برگردد. البته برای انجام آب بندی کامل میان سیلندر و سرسیلندر از یک واشر استفاده میشود. جنس این واشر از مس و پنبه نسوز است که باعث میشود تا از محل اتصال سیلندر و سرسیلندر هیچگونه عبور گاز یا مایعی اتفاق نیافتد. (آب بندی : جلوگیری از نشست یک سیال) .

در ضمن سرسیلندر به وسیله پیچ کاملا به بدنه موتور چسبانیده میشود. سرسیلندر میبایست دارای یک سطح بسیار صاف و پرداخت شده در قسمت تحتانی باشد. البته این حالت برای سطح فوقانی سیلندر نیز الزامی است. تاب برداشتگی یا وجود خراشهای عمیق در قسمت بالای بدنه موتور و یا قسمت تحتانی سرسیلندر میتواند مانع آب بندی کامل گردد. که در صورت جزئی بودن این نقایص میتوان با صفحه تراشی آنها را رفع نمود.

قطعات سرسیلندر : سرسیلندر دارای مجاری متعددی میباشد. برخی از آنها جهت آب و روغن تعبیه شده اند. گروهی دیگر از این مجاری جهت ورود هوا به داخل اتاقک احتراق تعبیه شدهاند، که به آنها مانیفولد هوا میگویند. گروه سوم جهت خارج کردن گازهای ناشی از احتراق از اتاقک احتراق در نظر گرفته شدهاند که به آنها مانیفولد دود میگویند. سیستم دیگری که بر روی سرسیلندر موتورها نصب میشود ، سیستم سوپاپها است. که شامل سوپاپ ، میل سوپاپ ، اسبکها ، فنرها و دیگر تجهیزات مربوطه میباشد. البته محل قرار گیری سوپاپها در سرسیلندر نیز به شکل متناسب با سوپاپها از قبل تعبیه شده است و برای آب بندی آنها ، عملیات ماشین کاری بر روی آنها انجام شده است.

اتاقک احتراق : که عمل تراکم مخلوط هوا و سوخت و نیز عمل انفجار این مخلوط در آنجا صورت میگیرد، نیز در بدنه سرسیلندر تعبیه شده است که از لحاظ شکل و ابعاد دارای گونههای فراوانی است. ناگفته نماند که سرسیلندر در زیر یک درپوش محفوظ است.

طرز کار : قطعات عمده سرسیلندر که تحرک دارند همان سوپاپهای سرسیلندر میباشد که میبایست بصورت بسیار دقیق و متناسب با حرکات پیستون باز و بسته شوند. عمل باز و بسته شدن این سوپاپها و نیز زمان بندی آن (تعیین مدت زمان بسته بودن یا باز بودن سوپاپها) بوسیله میل بادامک انجام میپذیرد. قسمتهای دیگر سرسیلندر که فاقد تحرک هستند کافیست که در برابر حرارتهای بالای ایجاد شده در اثر احتراق و نیز در برابر شوکهای بوجود آمده در اثر انفجار سوخت پایداری داشته باشند. و البته باز بودن مجاری عبور آب و روغن نیز ضروری است.

کاربرد

سرسیلندرها تنها در موتورهای احتراق داخلی چهارزمانه وجود دارند و علت استفاده از آنها این است که اگر به علت خرابی نیاز باشد که سیلندرها یا پیستونها دستکاری شوند، یا برداشته شوند، با باز کردن سرسیلندر دسترسی به آنها بسیار سادهتر خواهد بود.

زمان قیچی کردن:آخر بسته شدن دود و اول باز شدن گاز که حدود 16درجه می باشد.

فیلرگیری: برای

فیلر گیری دقیق درب دلکو را برداشته وموتور را از تسمه پروانه می

چرخانیم با توجه به قرار گرفتن جهت چکش بر روی سیلندر مربوطه مثلا یک درب دلکو

را بازکرده باید توجه داشت که تایم و دلکو موتور تنظیم باشد)سپس موتور را

در جهت دوران می چرخانیم به پلاتین دقت کنید که با بازشدن کامل دهانه

پلاتین سوپاپ های سیلندر یک فیلر می گیریم و دوباره موتور را می چرخانیم تا

پلاتین کاملا باز ، و سیلندر سه را فیلر می گیریم ودوباره موتور را چرخانده سیلندر چهار را فیلر

گرفته و دوباره موتور را چرخانده و در نهایت سیلندر دو را فیلر می گیریم البته

این ترتیب با توجه به ترتیب احتراق اتومبیل انجام می گیرد (در چهار سیلندر

ها معمولا 1342می باشد . (توجه

داشته باشید که در موقع فیلر گیری موتور سرد باشد.)

علائم فیلر شل:

1- صدا میدهد .(توجه داشته باشید که گشاد شدن انگشتی ویا لاغر شدن میل سوپاپ نیز صدا می دهد).

2- قدرت و شتاب خودرو کم می شود.

فیلر گیری باعث بالا رفتن راندمان موتور و کاهش مقدار مصرف سوخت می شود.چنانچه سوپاپ هوا زود تر باز شود باعث مخلوط شدن سوخت با دود میشود .وچنانچه سوپاپ دودزودتر باز شود باعث میشود مقداری سوخت بدون مشتعل شدن به بیرون هدایت شود.

روشهای شناسائی سوپاپ گاز از دود :

1- سوپاپ گاز از دود بزگتر است چون اینرسی مخلوط سوخت و هوا از دود بیشتراست و در ضمن در هنگام تخلیه دود پیستون حالت پمپ را دارد و دود را به بیرون پمپ می کند .

2- زمانی که سوپاپ دود وگاز باهم برابر است باید در سیستم فوق از یک سوپر شارژ استفاده کنیم تا اینرسی سوخت و هوا جبران شود و روش شناخت سوپاپها در این نوع به این صورت است که رنگ این دو سوپاپ فرق می کند سوپاپ گاز رنگی مایل به سفید و سوپاپ دود رنگی مایل به قهوه ای وسیاه دارد.

3- وقتی که سوپاپ ها بسته باشد به مسیر های دود وهوا در روی مانیفولد دقت می کنیم .

نکته:

1- سوپاپی که سوخته کامل آب بندی نمی کند .

2- سوپاپ ترسیده : سوپاپی که ترک موئی برداشته وباعث لغزش موتور می شود و اصطلاحا می گویند موتور تک کار می کند.

3- عمل ترسیدن و سوختن بیشتر روی سوپاپ دود اتفاق می افتد

4- سوپاپ گاز کمتر از سوپاپ دود نیاز به عمل آب بندی دارد چون لبه های سوپاپ گاز هنگام ورود گاز تمیز می شود و رسوب نمی گیرد.

5- سوپاپی که ترسیده در هنگام تراکم مقداری سوخت فرار می کند وباعث بالا رفتن مصرف سوخت ودر نتیجه قدرت تولیدی کمتر است .

6- فیلر سوپاپ دود در اغلب اتومبیلها بیشتر از سوپاپ گاز است.

7- در فیلر گیری دقت کنید که چکش برقی بسمت سیلندری باشد که سوپاپ های آن را فیلر می گیرید

میل لنگ : میل لنگ بسته به مقدار خراش تراشکاری می شودکه نسبت به آن مقدارتراش تعمیر اول – تعمیر دوم – تعمیر سوم - تعمیر چهارم می نامند.اگر بیشتر ازاین تراشیده شود باعث تنش و بریده شدن آن در سرعتهای بالا می شود .

عنواع سیستم استاندارد : اینچ IN

تعمیر نوع اول را با 010 که همان (0.010 in ) روی یاتاقان نشان می دهند.

تعمیر نوع دوم را با 020 که همان (0.020 in ) روی یاتاقان نشان می دهند .

تعمیر نوع سوم را با 030 که همان (0.030 in ) روی یاتاقان نشان می دهند.

تعمیر نوع چهارم را با 040 که همان (0.040 in ) روی یاتاقان نشان می دهند. میلیمتر mmتعمیر نوع اول را با %25mm که همان (25) روی یاتاقان نشان می دهند.

تعمیر نوع دوم را با %50mm که همان (50) روی یاتاقان نشان می دهند.

تعمیر نوع سوم را با %75mm که همان (75) روی یاتاقان نشان می دهند.

تعمیر نوع چهارم را با 1mm که همان (100) روی یاتاقان نشان می دهند.

میل لنگ هر چه لنگ بیشتری داشته باشد موتور دارای شتاب و سرعت وقدرت بالایی است.

لاتون: قطعه است فلزی که میان دو سطح یاتاقان قرار میگیرد.

بغل یاتاقان : برای جلوگیری از حرکت طولی میل لنگ بکار می رودکه یک طرف آن نرم وطرف دیگر آن سخت می باشد و طرف نرم آنکه دارای شیارهای برای روغن کاری بهتراست بسمت میل لنگ و طرف دیگر بطرف یاتاقان می باشد .

فلایویل:هر چه تعداد سیلندر بیشتر باشد فلایویل به همان اندازه کوچکتر انتخاب میشود.

چنانچه موتوری پس از چند بار ریپ زدن

خاموش شود احتمالا عیب از سیستم سوخت رسانی می باشد. و اگر در حین خاموش شدن موتور بر

اثر گاز دادن موتور عکس العمل خفیفی نشان دهد حاکی

از اختلال در سیستم سوخت رسانی می باشد.

عواملی که باعث روغن سوزی می شود:

1- ضعیفی وشکستگی و ازفنریت افتادن رینگهای پیستون

2- چسبیدن رینگها

3-مقابل هم افتادن دهانه رینگها

4-سائیدگی )گشادی سیلندر(

5- خرابی لاستیگ گیت سوپاپها

6- گشادی گیتها وسائیدگی سوپاپها

نحوی تشخیص اینکه عیب مربوط به کدام قسمت است:

1- اگر دود آبی همیشه از اگزوز خارج شود روغن سوزی مربوط به رینگهاست.