Sina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروSina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروخودروهای هیبریدی (Hybrid Vehicles)

خودروهای هیبریدی (Hybrid Vehicles)

خودروهای هیبریدی (Hybrid Vehicles)

مقدمه

امروزه با توجه به آلودگیهای ناشی از خودروها و محدودیتهای سوخت فسیلی، کارخانههای خودروسازی گام مهمی در مقابله با این امر برداشتهاند که از جمله آنها می توان به خودروهای هیبریدی (Hybrid Vehicle)، تکنولوژی پیل سوختی (Fuel Cell)، موتورهای با پاشش مستقیم بنزینی (GDI)، موتورهای HCCI و خودروهای دو گانه سوز (Bifuel) اشاره کرد.

بازدة بالا، آلایندگی کم، مسافت قابل پیمایش بالا، ایمنی مطلوب و قیمت قابل رقابت با خودروهای متداول از جمله ویژگیهای حائز اهمیت برای خودروهای هیبریدی است. بسیاری از خودروسازان بزرگ مبادرت به تولید این خودروها در سطحی گسترده نمودهاند. در این قسمت به شمای کلی از نحوة عملکرد، حالتهای کارکردی، مزایا، معایب و تقسیمبندی سیستمهای مختلف خودروی هیبریدی خواهیم پرداخت.

تاریخچة خودروی هیبریدی

یک مهندس آمریکائی به نام H.Piper در 23 نوامبر 1905 یک ماشین هیبریدی ساخت که قادر بود در طی 10 ثانیه تا 25 مایل شتاب بگیرد. موتور این خودرو ترکیبی از موتور بنزینی و موتور الکتریکی بود که امروزه به عنوان موتور هیبریدی شناخته میشود. Piper در سه سال و نیم بعد، اختراع خود را ثبت نمود؛ اما پیشرفت سریع موتورهای احتراق داخلی با قدرت و گشتاور بالا در آن دوره، همچنین قابلیت استارت بدون هندل آنها و از همه مهمتر پایین بودن قیمت سوختهی فسیلی و مطرح نبودن آلودگی محیط زیست، سبب عدم توجه به این نوع خودروها شد. در پی بحرانهای نفتی سالهای 1970 دوباره این خودروها مورد توجه قرار گرفتند ولی تا سال 1990 که کار اصولی با مشارکت PNGV (Partnership for a New Generation Vehicle) در آمریکا آغاز گردید، ین خودروها به طور جدی پیگیری نشدند.

امروزه خودروهای هیبریدی مورد توجه کمپانیهای بزرگ جهان قرار گرفته اند که از آن جمله میتوان به شرکتهایی مانند: تویوتا، هندا، میتسوبیشی، فورد، فیات، جنرال موتورز، دایملر کرایسلر، نیسان و پژو و ... اشاره نمود. توفیق این محصولات به حدی چشمگیر بوده که از دسامبر سال 1997 تا ابتدای سال 2000 بیش از چهل هزار محصول پریوس کمپانی تویوتا به فروش رسیده است.

ویژگیها

خودروهای هیبریدی، نوع تعمیم یافته خودروهای برقی خالص میباشند که معایب خودروهای برقی خالص تا حدود زیادی در آنها برطرف گردیده است و می توان گفت معایب خودروهای احتراق داخلی نیز تا حدودی در آنها برطرف شده است. از مزایای مهم این خودروها نسبت به خودروهای احتراق داخلی، کارکرد در دور و بار ثابت بوده و به اصطلاح در نقطة بهینة خود کار میکنند که این امر باعث بالا رفتن بازده موتور و کاهش آلودگی و پایین آمدن مصرف سوخت میگردد و دیگر اینکه به هنگام ترمزگیری و یا شتاب منفی، انرژی به صورت الکتریکی در باطری ها ذخیره میشود و همین امر باعث کارکرد کمتر موتور احتراقی خواهد شد و در نتیجه منجر به کاهش آلودگی و پایین آمدن مصرف سوخت میگردد. به عنوان مثال تویوتا پریوس (Toyota Prius) با موتور ۴ سیلندر ۱۵۰۰ سی سی مصرف سوختی معادل ۲/۴ لیتر در ۱۰۰ کیلومتر دارد. مزیت دیگر این خودروها نسبت به خودروی برقی خالص، قابلیت پیمودن مسیرهای طولانی در هر بار شارژ کردن باطری میباشد

سیستمهای ذخیره سازی انرژی :

خودروهی هیبریدی از ساختارهای مختلفی برخوردارند. اما الزاما" یک خودروی هیبریدی از یک سیستم ذخیر ساز انرژی، یک واحد تولید قدرت و یک سیستم انتقال قدرت تشکیل شده است. انتخابهای اولیه برای سیستم ذخیره ساز انرژی باطریها، خازنها و فلایویلها هستند. اگر چه باطریها عمدهترین انتخاب در این زمینه میباشند اما تحقیق بر روی زمینههای دیگر ذخیرهسازی انرژی آغاز شده است. باطری ها، بدلیل ارزان و تجاری بودن و نداشتن قسمتهای متحرک اولین وسیله ذخیره انرژی و همانطور که گفته شد متداولترین است اما بزرگترین عیبشان عمر کوتاه آنها می باشد. البته باطریها با تکنولوژی جدید بسیار گران میباشند و امروزه تعداد زیادی از باطریهای جدید در حال توسعه هستند.

انواع خودروهای هیبریدی :

با توجه به ساختار کنترلی و طریقه اتصال اجزاء به یکدیگر، خودروهای هیبریدی به سه نوع سری، موازی و سری-موازی تقسیمبندی میشوند.

سیستم هیبریدی سری :

در این دسته از خودروها موتور احتراق داخلی یک ژنراتور را میچرخاند و این ژنراتور، هم باطری را شارژ می کند و هم یک موتور الکتریکی را به حرکت درمیآورد و بدین صورت انتقال قدرت صورت می گیرد. در این ساختار موتور احتراقی مستقیم به سیستم انتقال قدرت وصل نمیشود.

این سیستم به خاطر این سری نامیده میشود که قدرت، به صورت سری به چرخها منتقل میگردد و از آن برای رانش موتورهای با قدرت کم و با رنج کارکرد بهینه استفاده می شود.

سیستم هیبریدی موازی :

در این نوع سیستم، موتور احتراقی و موتور الکتریکی به صورت موازی چرخها را به حرکت درمیآورند. در این سیستم موتور الکتریکی توسط باطری و موتور احتراقی توسط منبع سوخت فسیلی مستقیما" تغذیه میگردند. در این حالت ژنراتور حذف شده و باطری با تغییر حالت موتور الکتریکی به ژنراتور شارژ میگردد. از آنجائیکه ین سیستم فقط یک موتور دارد موتور الکتریکی نمیتواند همزمان هم باطری را شارژ کند و هم باعث رانش چرخها گردد. یک تصویر ساده از این سیستم در ذیل نشان داده شده است.

سیستم هیبریدی سری ـ موازی:

این طرح بگونه ی است که میتوان از آن در شرایط مختلف به صورت هیبرید سری یا موازی استفاده نمود. در این سیستم با بهرهگیری از فنآوری پیشرفته امکان استفاده از سیستم احتراقی و سیستم الکتریکی بطور جداگانه و همزمان وجود دارد. به این ترتیب در مواقع شهری کاملا" الکتریکی و بدون آلودگی و در سرعتهای بالا و در محدودة برون شهری میتواند بطور مستقل احتراقی و یا ترکیبی از دو سیستم باشد. در مواقعی چون شتابگیری سریع، هر دو سیستم با هم عمل میکنند. چنین ایدهای فقط بکمک یک فنآوری مدرن در یک خودرو سواری قابل اجراست. معمولا" چنین سیستمهایی از نوع ترکیبی هستند و با بهرهگیری از یک استراتژی کنترلی مناسب عملا" همراه با فراهم آوردن عملکرد مناسب، سطح شارژ باطریها نیز در حد خوبی نگهداری میشود بدین ترتیب این خودرو میتواند چه در شهر و چه در جاده به یک خودروی متداول تبدیل گردد. در این سیستم دو موتور الکتریکی وجود دارد که بسته به شرایط میتواند ترکیبی از آنها به کار آیند و قابلیت تبدیل به ژنراتور را نیز دارند.

این سیستم در خودرو Prius و Estima شرکت تویوتا استفاده شده است.

مقایسه چند نوع سیستم هیبریدی:

۱- کاهش اتلاف انرژی: سیستم بطور اتوماتیک در حالت idle (درجا) خاموش میشود و بدین ترتیب از به هدر رفتن انرژی جلوگیری می شود.

۲- ذخیره سازی و برگرداندن انرژی: انرژیی که در هنگام شتاب منفی و ترمزگیری هدر می رود را به انرژی الکتریکی تبدیل نموده و از اتلاف آنها جلوگیری می کند.

۳- کمک به کارکرد موتور احتراقی: موتور الکتریکی در زمان شتابگیری به کارکرد موتور احتراقی کمک می کند.

۴- کارکرد با بازدهی بالا: این سیستم با یک استراتژی کنترلی مناسب، بازدهی کلی خودرو را در تمام شرایط کاری در حالت بیشینه نگه می دارد؛ بدین صورت که موتور الکتریکی مانند یک جبران ساز در شرایطی که قدرت موتور احتراق داخلی کافی نیست وارد عمل می گردد و در مواقعی که قدرت موتور احتراق داخلی بیشتر از نیاز خودرو است، انرژی مازاد در باطریها ذخیره می گردد.

حالتهای عملکردی موتور هیبریدی سری-موازی:

حالتهای عملکردی یک موتور هیبریدی سری-موازی را می توان به شش قسمت تقسیم نمود:

حالت روشن شدن و دورهای پایین و متوسط:

در این حالت موتور احتراقی که بازدهی مناسبی ندارد کاملا" خاموش است و فقط موتور الکتریکی توان مورد نیاز خودرو را تأمین می نماید (A)

حرکت در حالتهای معمولی:

قدرت ناشی از موتور احتراقی توسط تقسیم کنندة قدرت (Power split device) به دو بخش تقسیم می گردد قسمتی از قدرت آن به ژنراتور میرود که منجر به حرکت در آوردن موتور الکتریکی می گردد (B) و مابقی چرخها را مستقیما" به حرکت درمی آورد (C) قدرت موتورا حتراقی در این مرحله در حداکثر بازدهی است.

شتابگیری سریع:

در حالیکه قدرت یکنواختی از مسیرهای B و C به چرخها منتقل می گردد توان اضافی توسط باطری نیز جهت افزایش توان موتور الکتریکی (A) تامین می گردد.

شتاب کندشونده و یا ترمزگیری:

موتور با قدرت بالا به ژنراتور با قدرت بالایی تبدیل می گردد که توسط چرخها به حرکت درمی آید. در این حالت انرژی جنبشی به انرژی مکانیکی تبدیل شده و در باطری ذخیره می گردد. (D)

شارژ شدن باطری:

برای اینکه باطریها همیشه در حد قابل قبولی انرژی داشته باشند. در حالت ضروری که احتیاج باشد توسط موتور احتراقی شارژ میگردد.(E)

حالت استراحت:

موتور به حالت اتوماتیک خاموش میگردد

ترمز های دیسکی

ترمز های دیسکی

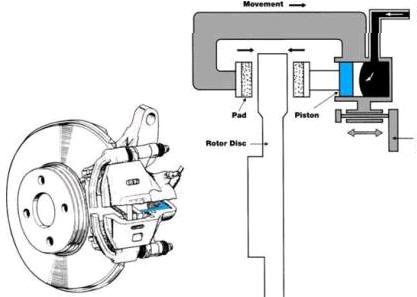

ترمز دیسکی مجموعه است شامل:

یک دیسک چدنی که به همراه چرخ دوران می کند.

مجموعه کالیپر که به شغال دست متصل شده است.

لنت های دیسک که بر روی کالیپر سوار شده اند.

هنگامی که فشار هیدرولیک به پیستون کالیپر اعمال شود ، پیستون به لنت داخلی نیرواعمال می کند تا با دیسک تماس پیدا کند. با افزایش فشار ، کالیپر به سمت راست حرکتکرده و سبب تماس لنت بیرونی با دیسک می شود. نیروی ترمزی به وسیله اصطکاک بین لنتهایی که بر خلاف جهت همدیگر دیسک را می فشارند تولید می شود. البته ترمزهای دیسکیاز اصطکاک بین لنت و دیسک برای افزایش قدرت ترمز استفاده نمی کنند. در حالی کهترمزهای کاسه ای از این روش برای افزایش قدرت ترمز استفاده کرده و به دلیل کشش لنت، قدرت کمتری در مقایسه با ترمزهای دیسکی تولید می کنند.

دیسک در تماس دائم با هوا قرار گرفته است و در نتیجه گرما را به خوبی انتقال میدهد و چسبندگی ترمز به حداقل میزان خود می رسد. همچنین امکان پاک کنندگی خود به خودو زدودن آب و گرد و خاک وجود دارد. ترمزهای دیسکی برخلاف ترمزهای کاسه ای دارایخاصیت خود ترمزی کمتری هستند و برای ایجاد نیروی ترمزی کافی ، مستلزم فشار هیدرولیکبیشتر می باشند. این امر با افزایش اندازه پیستون کالیپر محقق می شود. این طراحیساده به تعویض آسان لنت کمک می کند.

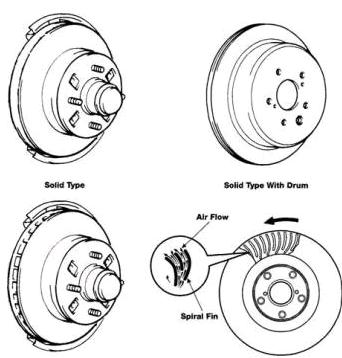

دیسک :

دیسک معمولاً از چدن خاکستری ساخته شده و به صورت یکپارچه و یا پره دار است. دیسک پره دار داری پهنای بیشتری بوده که پره های خنک کننده در بین آن ریخته گری شدهاند و به خوبی عمل خنک کنندگی را انجام می دهند. خنک کاری صحیح از بروز چسبندگی لنتها جلوگیری کرده و سبب افزایش طول عمر لنت ها می شود. برخی دیسک های پره دار دارایپره های مارپیچ هستند که جریان هوای بیشتری تولید می کنند و عمل خنک کاری را بهترانجام می دهند. در محور جلو تمامی خودرو های جدید تویوتا ، از دیسک های پره داراستفاده شده است.

دیسک های یکپارچه در محور عقب سیستم چهار دیسکه یافت می شوند. البته قبلاً درخودرو های قدیمی تر در محور جلو به کار می رفتند.

نوع سوم دیسک می تواند از نوع یکپارچه یا پره دار باشد که یک کاسه ترمز برایمجموعه ترمز دستی داخلی به آن اضافه شده است.

کالیپر ( بدنه سیلندر چرخ) :

کالیپر که بدنه سیلندر چرخ نیز نامیده می شود ، محل قرار گیری یک تا چهار پیستوناست و به شغال دست یا مجموعه چرخ وصل شده است. کالیپرها با طرح ساده یا شناور درخودرو ها به کار می روند.

کالیپر نوع شناور:

کالیپر شناور نه تنها اقتصادی تر و سبک تر از کالیپر ساده است ، بلکه نسبت بهکالیپر ساده به قطعات کمتری نیاز دارد. کالیپر شناور با توجه به کاربرد ، دارای یکیا دو پیستون است.

پیستون تنها در یک طرف کالیپر قرار گرفته است. فشار هیدرولیک از سوی سیلندر اصلیبه پیستون Aاعمال شده و لنت داخلی را به دیسک می فشارد. در این لحظه ، فشارهیدرولیک مساوی به پایین سیلندر کالیپر وارد می شود (نیروی عکس العملی).این امرسبب می شود کالیپر به سمت راست حرکت کند و فشار لنت بیرونی نیز به دیسک اعمال گردد.

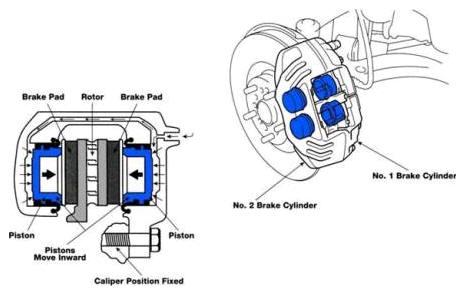

کالیپر نوع ثابت:

کالیپر ثابت پیستون هایی دارد که در هر دو طرف آن قرار گرفته اند و نیرویی یکسانبه هر لنت وارد می شود. ساختار کالیپر می تواند یک یا دو پیستون در هر طرف داشتهباشد.در این نوع کالیپر قابلیت قرار گیری پیستون های بیشتر برای دست یابی به نیرویترمزی زیادتر و جمع و جور کردن طرح وجود دارد. زیرا کالیپرهای ثابت بزرگتر و سنگینتر از کالیپرهای شناور هستند. آن ها گرمای بیشتری را جذب و هدایت می کنند. این طرحهمچنین مقاومت بیشتری در برابر ترمز های شدید و مکرر و چسبندگی لنت از خود نشانداده است.

لنت ترمز :

با توجه به ، به کار رفتن طرح های مختلف ترمز ، انواع مختلفی از مواد اصطکاکیمورد نیاز اند. چندین عامل در توسعه لنت های ترمز نقش داشته است : ضریب اصطکاک بایددر شرایط مختلف دمایی ثابت بماند ، لنت ها نباید به سرعت ساییده شوند و همچنیننباید سبب خرابی دیسک گردند. بایستی بالاترین دماها را بدون چسبندگی تحمل کرده وتمامی این کارها را بدون سر و صدا انجام دهند. بنابراین ماده به کار رفته به عنوانلنت باید دارای حداکثر نکات مثبت و حداقل نکات منفی باشد.

لنت با چسب بسیار داغ چسبکاری شده و بر روی کفشک کوبیده می شود تا فشار و دماسبب سخت شدن آن گردد. شکافی در فضای لنت ایجاد شده تا محدوده مجاز خرابی لنت مشخصشود و همچنین راهی است برای انتقال گرد و خاک و دوده به بیرون.

یک صفحه فلزی یا در برخی موارد چند صفحه که ضد جیغ نامیده می شوند بر روی طرفیاز لنت که با پیستون در تماس است ، قرار می گیرد تا جیغ ترمز را به حداقل برساند. چند فنر وخار نیز برای کاهش این صدا را کاهش دهند. واشر ها بایذ از نظر ساییدگی وزنگ زدگی بررسی شوند و می توان آن ها را در هنگام تعویض لنت ها باز هم استفادهنمود. است برای نصب بهتر واشر و صفحه باید از گریس استفاده کرد.

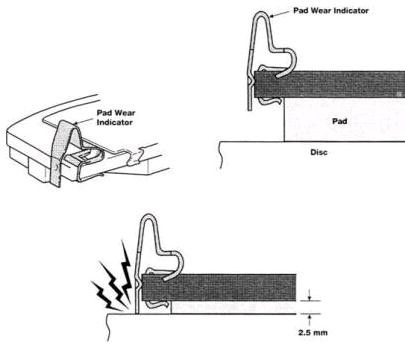

مشخص کننده ساییدگی لنت:

این قطعه در خودرو هایی به کار رفته که در هنگام کاهش ضخامت لنت ، صدای جیغزیادی ایجاد می کنند. هدف این مشخص کننده ، هشدار دادن به راننده ، جلوگیری ازخرابی دیسک و زمان تعویض لنت است. هنگامی که چرخ می چرخد و ترمز گرفته نشده ، اینقطعه به دیسک برخورد می کند.

رگلاژ اتوماتیک فاصله بین دیسک و لنت:

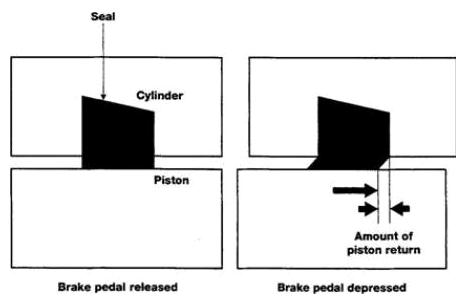

ویژگی دیگر ترمز های دیسکی ، رگلاژ خود به خود آن ها است. لنت ها درست در مجاوردیسک قرار دارند. این رگلاژ در تمامی مدل ها توسط یک واشر آب بندی انجام می شود کهدارای سطح مقطع چهار گوش است و در شیار ماشین کاری شده داخل سیلندر قرار می گیرد. ساییدگی لنت توسط حرکت کالیپر ترمز به طور خودکار جبران می شود.

زمانی که ترمز گرفته شده ، پیستون کالیپر به بیرون ( به سمت دیسک ) حرکت می کندتا لنت ترمز با دیسک تماس پیدا کند. واشر آب بندی پیستون تغییر شکل داده و همانطورکه در زیر نشان داده شده کش می آید. هنگامی که ترمز رها شود و فشار هیدرولیک کاهشیابد ، واشر آب بندی پیستون به حالت اول خود بر می گردد و پیستون را به عقب می کشد. همانطور که لنت ها ساییده می شوند ، پیستون به خاطر واشر دائماً به سمت بیرون حرکتمی کند تا فاصله لنت با دیسک به طور صحیحی باقی بماند.

چرا واشر سرسیلندر می سوزد؟

چرا واشر سرسیلندر می سوزد؟

واشر بین بدنه ی موتور و سر سیلندر با ترکیب مواد نسوز و لایه ی مسی

مقوای مقاوم در مقابل حرلرت و لایه ی فولادی تشکیل شده است که ضمن یکپارچه کردن سر سیلندر به بدنه ی موتور اجازه می دهد تا گردش روغن و آب بدون امکان مخلوط شدن صورت گیرد و نیز فضای سربسته ی اتاقک احتراق را آب بندی نماید.

چه هنگام واشر سرسیلندر می سوزد؟

1-کم بودن آب رادیاتور

2-گرفتگی مجراهای گذر آب در موتور

3-خنک نشدن آب رادیاتور در اثر رسوب یا نقص فنی در پروانه ی هوا

4-وجود نتق فنی در ترموستات

5-عدم گردش آب در سیستم خنک کننده ی موتور بدلیل نقص فنی واتر پمپ

6-پیچ خوردگی شیلنگهای ورودی و خروجی آب رادیاتور

7-رانندگی مداوم و طولانی در ترافیک یا فشار زائد بر موتور در فصل گرما

نشانه های سوختن واشر سرسیلندر چیست؟

1-مخلوط شدن آب با روغن(شیری شدن روغن موتور که توسط میله ی سنجش می توان از آن اطلاع یافت)

2-دیر روشن شدن و بد کار کردن موتور

3-تولید دود بخار سفید در هنگام کار موتور

4-گرم کردن موتور

5-کم شدن قدرت و کشش موتور

اقدامات اولیه:

چگونگی پیدایش و پیشرفت موتور

چگونگی پیدایش و پیشرفت موتور

چگونگی پیدایش و پیشرفت موتور

اولین طرح موتور احتراق داخلی را لئوناردو داوینچی در سال ۱۵۰۹ ترسیم نمود ولی هیچگاه نتوانست طرح خود را به مرحله اجرا درآورد . در سال ۱۶۷۳ اولین موتوری که به حرکت درآمد توسط کریستیان هویگنس ساخته شد.

اولین طرح موتور احتراق داخلی را لئوناردو داوینچی در سال ۱۵۰۹ ترسیم نمود ولی هیچگاه نتوانست طرح خود را به مرحله اجرا درآورد . در سال ۱۶۷۳ اولین موتوری که به حرکت درآمد توسط کریستیان هویگنس ساخته شد.

در سال ۱۶۸۷ اولین موتور بخار توسط دنیس پاپن آزمایش شد.بر پایه همین موتور در سال۱۷۶۹ اولین اتومبیل که با موتور بخار حرکت می کرد ،تولید شد .طرح های اولیه دارای مشکلات بسیاری بود واکثرا پس از حرکت منفجر می شدند.در سال ۱۸۲۶ سامول براون اتومبیلی ساخت که مجهز به موتور احتراق داخلی ۴ سیلندر گاز سوز ،که دارای قدرتی معادل ۴اسب بخار بود.

براون توانست اتومبیل ساخت خودرا به ثبت برساند ولی به علت نواقص بسیار ،امروزه این خودرو به عنوان اولین اتومبیل استاندارد شناخته نمی شود.در سال ۱۸۷۶ مهندس آلمانی کانت نیکولاس اتو موفق شد سیکل چهار زمانهای را که که بوردو روشانس فرانسوی پیشنهاد کرده بود بصورت عملی بکار بیندازد که تحولی عظیم در صنعت خودرو سازی جهان رخ داد .

اولین موتورواقعی به معنای امروزی در سال ۱۸۸۳ توسط گوتلیپ دایملر و ویلیام میباخ طراحی و تولید شد.سرعت دورانی این موتور ۹۰۰ دور در دقیقه بود که تقریبا چهار برابر موتور ابداعی اتو بود.دوسال بعد یعنی در سال ۱۸۸۵ کارل بنز اولین اتومبیل جهان را که سه چرخ داشت تولید نمود در همین سال اولین موتور سیکلت جهان توسط گوتلیپ دایملر ساخته شد.

دایملر اولین خودروی خود را در سال ۱۸۸۶ ساخت. در سال ۱۸۹۲ رودلف دیزل موفق شد موتور احتراق تراکمی را اختراع و با نام دیزل به ثبت برساند.در سال ۱۸۹۳ هنری فورد نخستین موتور بنزینی را در خانه خود ساخت وآن را در همان سال آزمایش نمود.در سال ۱۸۹۷ دکتر فردیناند پورشه اتومبیلی را که مجهز به موتور الکتریکی بود طراحی نمود. در سال ۱۸۹۹ اولین اتومبیل برقی جهان با ۱۱۰ کیلومتر در ساعت سرعت توسط کامیل ژناستی ساخته شد.در همین سال اولین اتومبیل ۴ سیلندر توسط دایملر به بازار عرضه شد.در سال ۱۹۰۳ هنری فورد اولین کارخانه اتومبیل سازی جهان را با ۱۰ نفر پرسنل تاسیس کرد.

در سال ۱۹۰۸ کمپانی فورد مدلTراساخت وروانه بازار کرد که در سالهای تولید ۱۵ میلیون عدد از این مدل فروخته شد.در سال ۱۹۱۲ اولین خودرو با موتور ۴ سوپاپ در کمپانی پژو ساخته شد. اولین موتور ۸سیلندر توسط کمپانی کادیلاک بر روی خودرو های تولیدی نصب شد.در سال ۱۹۳۶ فولکس بیتل طراحی وساخته شد وبیش از ۲۲ میلیون دستگاه از این خودرو در سراسر جهان فروخته شد.در سال ۱۹۴۰ اولین اتومبیل دو دیفرانسیل جهان توسط کمپانی ویلیز به نام جیپ به جهانیان معرفی شد ومورد استقبال بسیار قرار گرفت.در سال ۱۹۵۱ دکتر فلیکس وانکل موتور دورانی را اختراع کرد .

اولین سیستم سوخت پاش الکترونیکی(انژکتور)توسط کمپانی کرایسلر بروی خودرو های تولیدی نصب گردید. در سال ۱۹۹۸ کمپانی تویوتا اتومبیل دو رگه (هیبرید) طراحی نمود و آن را بانام پریوس به بازار عرضه کرد.ودر سالهای بعد کمپانی های مختلف سیستمهای بسیاری برای بهینه کردن موتورهای ساخت خود طراحی واجرا کردند مانند:سیستم متغیر باز وبسته شدن سوپاپها،موتورهای ۱۶ سیلندر با قابلیت تغییر به ۴،۸،۱۲سیلندر یکی از عیبهای تبدیل خودروهای مایع سوز به گاز سوز افت قدرت است که با تزریق مستقیم سوخت به داخل سیلندر (سیستم انژکتور injector ) و تحت نظر قرار دادن تمام رفتار موتور توسط ECU میتوان تا حدودی این افت قدرت را جبران کرد.

یکی دیگر از دلایل افت قدرت موتورهای مایع سوز تبدیلی به گاز سوز به نوع و تکنولوژی کیت گاز سوز مورد استفاده بر می گردد . اغلب کیتهای ارزان قیمت باعث مسدود شدن نسبی مجاری ورودی شده و بازده حجمی موتور را بشدت کاهش میدهند که حتی این کیتها به غیر از بقیه عوامل خود مستقلا باعث می شوند تا ۱۰ درصد توان موتور افت کند که به هیچ وجه قابل توجیه و اغماض نیست که این افت به سادگی با یکبار استفاده از بنزین و مقایسه دو حالت خود را نشان می دهد . بنا بر آنچه گفته شد افت کلی و نهایی استفاده از گاز طبیعی و ملحقات آنگاه تا ۲۰ در صد می رسد.

موتورهای بنزینی اتومبیلهای عادی با نسبت تراکمی در حدود ۸ الی ۵/۹ به یک و بازده ای در حدود ۴۷-۴۵ در صد کار می کنند اما در حالت واقعی بازده از این هم پایین تر است که خود موید آلودگی بسیار بالای این موتورهاست . اما گاز طبیعی می تواند با نسبت تراکمی در حدود ۱۵ به ۱ کار کند که در این حال بازده تا حدود ۶۰ درصد هم بالا می رود.

با افزایش نسبت تراکم می توان تا حدودی افت قدرت خروجی موتورهای گاز سوز را جبران کرد

اما به علت دمای بالای احتراق نباید تولید آلاینده های اکسید ازت (no x ) را فراموش کرد که خود مسئله بسیار مهمی است .

●سوپاپ های سدیمی

یکی از عنصر هایی که با حرارت زیاد تماس مستقیم دارد سوپاپ است.و این تماس مستقیم با حرارت که گاهی ۱۳۰۰ درجه فارنهایت میرسد میتواند در عملکرد سوپاپ و عمر مفید آن تاثیر منفی شدیدی داشته باشد. به خصوص سوپاپ دود که تماس بیشتری با حرارت دارد.

در حالت عادی بر اساس قوانین ترمودینامیک میتوان نتیجه گرفت که جایی که سطح تماس بیشتری دارد خنکتر میماند و جایی که تماس کمتری دارد گرم تر با این تفسیر میشود نتیجه گرفت که گرم ترین ناحیه سوپاپ همان قسمت مرکزی است (همان جایی که ساق سوپاپ به تاج سوپاپ متصل میشود).

حال برای خنک کردن این قسمت از سوپاپ های سدیمی استفاده میشود . به این گونه که قسمت داخلی سوپاپ را تو خالی ساخته و داخلش را با نمک های فلزی هم مانندسدیم که دمای ذوب پایینی دارند پر میکنند و با اصطلاح این نوع سوپاپ ها را سدیمی مینامند.

سدیم در دمای ۹۷ درجه سیلسیوس به حالت مذاب در آمده و در اثر حرکت خطی رفت و برگشتی سوپاپ (و داشتن اینرسی سدیم مذاب شده) ماده سیال در داخل خود سوپاپ به بالا و پایین پریده و باعث انتقال گرمای سر سوپاپ به ساق سوپاپ میشود و به این ترتیب گرمای داغ ترین موضع سوپاپ به سدیم مذاب و سپس به ساق سوپاپ و گاید سوپاپ و بعد به مجاری خنک کاری سرسیلندر راه پیدا میکند و عمر سوپاپ بیشتر میشود و این طرح بخصوص در موتور های تند گرد استفاده دارد که دور موتور تا حد بسیار زیادی بالا میرود و این بالا رفتن دور باعث کاهش یافتن فرصت خنک کاری در موتور و اجزا میشود. مثل موتورهایی که در اتومبیل های مسابقهای مورد استفاده قرار می گیرند.

با تبدیل موتور بنزینی به گاز سوز انژکتوری عملکرد(توان و گشتاور )موتور برای CNG حدود ۱۰ در صد و برای LPG در حدود ۵ درصد افت می کند ( البته به صورت تئوریک)که دلایل گوناگونی دارد اما با کمی اغماض عملکرد یک موتور بنزینی کاربراتوری را می توان در حد موتور گازسوز انژکتوری دانست.

بعلت چگالی کمتری که CNG نسبت به LPG دارد حجم مخازن ذخیره آن در حدود ۴۰ درصد تا ۵۰ درصد بزرگتر از مخازن LPG است اما با انژکتوری کردن این مجموعه چون تمام رفتار موتور و سیستم احتراق و جرقه زنی توسط ECU کنترل میشود مصرف گاز به حداقل رسیده و نیاز به حجم کمتری از گاز ذخیره شده برای طی مسافت یکسان نسبت به نوع کاربراتوری است که این مهم میتواند باعث کوچک شدن حجم مخازن ذخیره شود.

در طرح دو گانه سوز انژکتوری بدان علت که قسمت عمده ای از حسگر ها و ECU و ملحقات آن بین انژکتور گاز و بنزین مشترک است تنها اضافه کردن چند انژکتور مخصوص گاز و رگلاتور به همراه لوله های مربوط اجتنابناپذیر بوده و نیز از آنجاییکه ECU (مجموعه کنترل الکترونیک) قابل برنامهریزی مجدد است در صورت تغییر استراتژی سوختی از CNG به LPG و یا برعکس با تغییر برنامه عملکرد ●موتور بسادگی امکانپذیر است

به علت وجود حسگرهای الکترونیکی در مکانهای مختلف موتور مثل حسگر دریچه گاز و حسگر فشار منیفولد میتوان قابلیت رانش خودرو را بهبود داد و این امر حتی از تنظیمات روی انژکتور بنزین هم آسان تر است (با توجه به مایع بودن بنزین و مساله تبخیر یا میعان آن) لذا در مجموع رانندگی با این مجموعه به علت صدای کمتر مصرف کمتر آلودگی کمتر و نرم تر کار کردن موتور به مراتب لذت بخش تر است و قابلیتی خوب برای جلب نظر خریدار است. اساس کار موتورها تا حدود زیادی شبیه به پمپها است .برای انجام پروسه احتراق موتور نیاز به اکسیژن و بطور کلی هوا دارد .

هر موتور برای تولید قدرت بیشتر باید سوخت بیشتری را بسوزاند و سوزاندن سوخت بیشتر هم به نوبه خود مستلزم پمپاژ هوای بیشتری به داخل سیلندر ها است که میزان هوای ورودی به داخل سیلندر هم به مقاومت مجاری ورودی داخل سیلندر و مجاری خروجی و بطور سیستم تنفسی موتور بستگی دارد .

شکل مجاری ورودی (منیفولد ورودی) و مجاری خروجی (منیفولد خروجی) دامنه حرکت سوپاپها و زمان باز بودن آنها تعداد سوپاپها و شکل اتاق احتراق عوامل تاثیر گذار در تعیین میزان بازده حجمی یک موتور می باشد .

هر چه راندمان حجمی موتور بالاتر باشد میزان بیشترین قدرت خروجی هم طبعا بیشتر خواهد شد . سوختهای مایع وقتی که بخار می شوند فضای بسیار کمی از مسیر ورود هوا را اشغال می کند در نتیجه تاثیر قابل توجهی روی راندمان حجمی نمیگذارند. اما سوختهای گازی - نسبت به سوختهای مایع - ۴ الی ۱۵ درصد فضای بیشتری از مجاری ورود هوا را اشغال میکنند بنابراین کاربرد این سوختها باعث میشود که به همین میزان ذکر شده از حجم هوای ورودی به داخل سیلندر کاسته شود (راندمان حجمی را کاهش می دهد) لذا توان موتور کاهش خواهد یافت .

این افت قدرت بطور ذاتی و طبیعی با سوختهای گازی همراه است و به آسانی نمی توان بر آن غلبه کرد . میزان واقعی افت قدرت به چگالی گاز در منیفولد ورودی بستگی دارد.

تعویض تسمه تایمینگ موتور

یکی از قطعات موتور که میباید در زمان معین خود یعنی 60000کیلومتر تعویض گردد تسمه تایمینگ موتور است.

دراکثرخودروهای امروزی(بجز پژو2000)درموتور انها تاج پیستون صاف بوده و در صورت خرابی تسمه و از تایم افتادن موتور بلافاصله سوپاپها با سطح پیستون برخورد می نمایند.

که علاوه بر خرابی پیستون وکج شدن سوپاپها باعث صدمه جدی به سیلندر و سرسیلندر خواهد شدکه هزینه تعمیراتی بیش از 500000تومان را به دنبال خواهد داشت.در این حالت موتور خاموش شده و تحت هیچ شرایطی روشن نمی گردد و می باید با یک جرثقیل و یا بکسل کردن ان را به تعمیرگاه منتقل نمایید.

لذا پیشنهاد میگردد حتما این تسمه را در زمان اعلام شده از طرف سازنده خودرو;تعویض نمایید تا از این خسارت جدی و خطرناک جلوگیری گردد.

علیرغم اینکه تسمه تایمینگی که من برای خودروی خود در این کیلومتر تعویض نمودم کوچکترین خرابی نداشت ولی به به دلیل اینکه هزینه تعویض تسمه پایین تر است و ریسک توقف موتور نیز پایین می اید این تعمیر پیشگیرانه را انجام دادم. (قیمت تسمه در حدود 15000تومان ;دستمزد 15000تومان وصرف حداکثر یک ساعت زمان برای این تعویض)

توصیه میگردد از مرغوبترین تسمه تایم در بازار استفاده گردد.چون استفاده از یک تسمه نامرغوب باعث جداشدن دندانه های تسمه خواهد شد .و موتور بلافاصله از تایم خارج خواهد شد و اتفاق فوق به وجود خواهد امد.

دلایل از تایم خارج شدن موتور

1-پارگی تسمه تایمینگ به دلیل استهلاک بالا و تنش های زیاد وارده به ان

2-جدا شدن دندانه های تسمه

3-شل بودن زیاد تسمه تایمینگ که بیشتر به دلیل خرابی تسمه سفت کن اتفاق می افتد.

جهت تست شل ویا سفت بودن تسمه با فشار انگشت دست تسمه باید بین 2 الی 3 میلیمتر انعطاف داشته باشد.

عواملی که باعث پارگی تسمه و یا کنده شدن دندانه های ان میگردد:

1-استفاده زیاد از دورهای بالای موتور بخصوص در دورهای بیش از 4000دور در دقیقه که باعث استهلاک سریع قطعات می گردد.

2-عدم استفاده از دنده مناسب بخصوص در سربالائی ها و یا عبور از روی سرعت گیرها ;که باعث فشار خیلی زیاد روی موتور و به عبارتی روی این تسمه میگردد.که در سربالائی حتما از دنده سنگین باید استفاده گردد.

3-خرابی تسمه سفت کن که در صورت گیرپاژ کردن ان باعث کشیدگی و پارگی تسمه تایم خواهد شد.

4-زیاد سفت کردن تسمه که در ابتدا باعث خرابی تسمه سفت کن و در نهایت خرابی تسمه خواهد شد.

5-تسمه های نامرغوب در بازار به وفور یافت می شود که توان تحمل بارهای زیاد را ندارند و به سرعت مستهلک میگردند. لازم است جهت خرید یک تسمه مناسب با یک تعمیر کار مجرب مشورت نمایید.

6-در صورت خرید تسمه تایم با یک بازدید چشمی از عدم شکستگی در سطح تسمه مطمئن گردید و از تا زدن ویا از قراردان در جای نامناسب (مثل قرار دادن درجعبه ابزار و یا گذاشتن وسایل روی ان)خودداری نمائید.وظاهر کلیه دندانه های تسمه بازدید گردد و در صورت رویت سیم هائی نازک شبیه نایلون از ان استفاده نگردد.

7- رانندگی بدون تنش بر موتور شرط اصلی جهت جلوگیری از استهلاک کلیه قطعات خواهد شدمانند take off

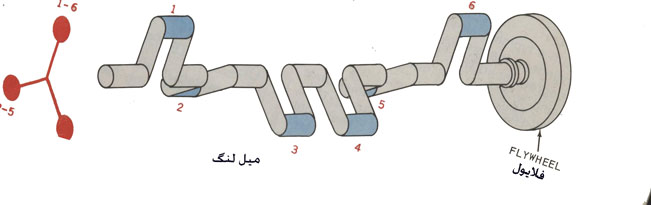

میل لنگ چیست؟

ریشه لغوی

میل لنگ یک کلمه فارسی است و بیانگر میلهای است که از حالت ضخیم خارج شده است. معنای کاربردی میل لنگ عبارتست از یکی از قطعات موتور که باعث می شود قدرت چرخشی تولید شود.

برای آنکه تصوری از شکل فضایی میل لنگ داشته باشید. یک فیلتر دستی را تصور کنید. که قسمت دستگیره آن همان لنگ و طرفین آن (که در یک راستا قرار داند) تکیه گاههای میل لنگ میباشند. تعداد لنگهای میل لنگ متناسب با تعداد سیلندرهای یک موتور است. بدین شکل که پیستون قرار گرفته در داخل هر سیلندر به یکی از لنگهای میل لنگ متصل میگردد. البته این حالت در موتورهای پیستونی که سیلندرهای آنها به شکل ردیفی قرار گرفتهاند صادق است.

در موتورهای پیستونی V شکل (موتورهای خورجینی) تعداد لنگهای میل لنگ معمولا 2/1 تعداد سیلندرهای موتور است. و به هر لنگ دو پیستون متصل میگردد. هدف از استفاده از میل لنگ در موتور اینست که حرکت دورانی تولید گردد. برای مثال همان فیلتر دستی را در نظر بگیرید. در حالیکه که دستگیره فیلتر با استفاده از دست چرخانده میشود. در این حالت دستگیره یک مسیر دایرهای شکل طی میکند. در حالیکه نوک متر در سر جایش در محل ایجاد سوراخ باقی مانده است و تنها در آنجا چرخش میکند (دستگیره بر روی محیط دایره سیر میکند و نوک متر در مرکز دایره قرار دارد.).

در موتورهای پیستونی میتوان نیروی پیستون را به نیروی دست تشبیه کرد که باعث به حرکت در آوردن قسمت لنگ میشود (البته اینکار به کمک شاتون انجام میپذیرد). هر چند که حرکت پیستون به شکل رفت و برگشتی است، لیکن به علت چرخش قسمت لنگ در میان سر بزرگ شاتون این حرکت به شکل چرخشی در میآید و در نهایت ما چرخش مطلوب خوبی را از سر میل لنگ میگیریم که میتوان آنرا به نوک فیلتر تشبیه کرد.

ساختمان میل لنگ

اغلب میل لنگها از جنس فولاد با کربن متوسط یا آلیاژ فولاد در ترکیب با فلزات کروم و نیکل و به رویش آهنگری ساخته میشود. البته در تعداد معدودی از موتورهای چند سیلندره که با دورهای بالا کار میکند میل لنگ را با استفاده از روش ریخته گری میسازند که در مواد آن نسبتا مقادیر زیادی از کربن و مس را بکار میبرند. اجزای میل لنگ از محورهای اصلی ، لنگها یا محورهای اصلی لنگ ، بازوهای لنگ ، و وزنههای تعادل تشکیل شده است.

لنگها

لنگها قسمتهایی از میل لنگ میباشند که بر روی خط محور اصلی میل لنگ قرار نگرفتهاند (مثل دستگیره چتر) و انتهای بزگ شاتون به آنها متصل میگردد. تعداد لنگها در موتورهای ردیفی برابر با تعداد سیلندرهای و در

موتورهای V شکل نصف تعداد سیلندرها است.

محورهای اصلی

محورهایی از میل لنگ میباشد که با خط محوری اصلی میل لنگ هم مرکز میباشند این محورها در محفظه میل لنگ درون یا تاقانونهای ثابت قرار گرفته و با اتکا به آنها میچرخند هر یاتاقان ثابت از دو نیمه یا تاقان تشکیل شده است. که نیمه بالایی آن که نیمه ثابت نامیده میشود. با بدنه موتور و در محفظه میل لنگ بصورت یکپارچه ریخته گری شده است و نیمه پایینی

بوسیله دو عدد پیچ و مهره در نیمه بالایی متصل میگردد. غالبا تعداد محورهای اصلی میل لنگ در موتورهای مختلف (حتی با تعداد سیلندرهای برابر) فرق میکند.

بازوهای لنگ

قسمتهایی از میل لنگ میباشند که محورهای اصلی میل لنگ را به لنگها وصل میکنند البته بازوهای لنگ با وزنههای تعادل (که در پی خواهد آمد) بصورت

یکپارچه هستند.

وزنههای تعادل

در وزنههای تعادل به منظور ایجاد تعادل در برابر نیروهای پیستون و شاتون استفاده میشود وزنههای تعادل در مقابل لنگها قرار میگیرند.

انواع میل نگ و متعلقات آن

میل لنگها را میتوان براساس تعداد لنگهایشان یا محورهای اصلی و غیره طبقه بندی کرد اما اصولا برای میل لنگها طبقه بندی خاصی وجود ندارد و تفاوتهای آنان و به نحوه استفاده و هدف از ساخت آنها بر میگردد آنچنانکه اندازه میل لنگ ، تعداد محورهای اصلی، تعدا لنگها و طرز قرار گرفتن لنگها بر روی میل لنگ همگی به نوع ، اندازه و دور موتور ، موتور مورد نظر بستگی دارد.

سایر متعلقات

به قسمت جلو میل لنگ چرخ دندهای متصل است که معمولا چرخ دنده ، میل بادامک و یا سایر چرخ دندههای مورد لزوم را به حرکت در میآورد. در جلو این چرخ دنده یک پولی قرار میگیرد که برای به حرکت در آوردن ژنراتور (یا آلترناتور) و پمپ آب مورد استفاده قرار میگیرد. و در انتهای پشتی میل لنگ صفحهای وجود دارد که فلایویل را بوسیله پیچ بر روی آن نصب میکنند

همه چیز در مورد سر سیلندر خودرو

تعریف

سرسیلندر در پوشی است که با بلوک سیلندر تشکیل اطاق احتراق را می دهد و شکل آن تابع ساختمان سیلندر بوده و چنانچه از نوع خنک کننده با آب باشد دارای مجاری آب و در غیر این صورت دارای شیارهای خنک کننده با هوا می باشد.

سرسیلندر با پیچ و مهره به بلوک سیلندر متصل می شود در کف سرسیلندر به تعداد سیلندر ها گودی وجود دارد بنام اطاق احتراق روی سرسیلندر. داخل هر اطاق احتراق سوراخی برای قرار دادن شمع وجود دارد.

متعلقات سرسیلندر

محل بسته شدن شمع در سرسیلندر. بسته به ساختمان سرسیلندر در سطح جانبی یا فوقانی آن قرار دارد.

در صورت قرار گرفتن سوپاپها در سرسیلندر قطعات تشکیل دهنده مکانیزم سوپاپ ها از قبیل اسبکها و گیتهای سوپاپ و سیت سوپاپ و میل سوپاپ (موتورهای میل سوپاپ رو) فنرها و غیره که همگی در محلهای مخصوص خود در سرسیلندر بسته می شود.

کانالها و مجاری آب و روغن.

محل های عبور میل تایپت.

مانیفولد ها (لوله های که سوخت را به داخل سیلندر وارد کرده و پنجه اگزوز که دود و مواد حاصل از احتراق را از سیلندر خارج می کند).

محل بستن ترموستات.

جنس سرسیلندر

جنس سرسیلندر از آلیاژهای آهن (چدن دندانه ریز) یا آلیاژهای آلومینیوم. به دو صورت ریختگی یا تزریقی در داخل قالبهای بخصوص ساخته می شود. سرسیلندر معمولا یکپارچه و یا اگر طول موتور زیاد و یا سنگین باشد چند تکه ریخته شده و سپس سطوح لازم را تراشیده و صیقل داده و بشکل مورد نظر در می آورند.

انواع سر سیلندر

سرسیلندر بسته بترتیب و نوع قرار گرفتن سوپاپها بطور کلی به چهار دسته تقسیم می شود:

(I-head) آی هد

(F-head) اف هد

(T-head) تی هد

(L-head) ال هد

شکل قرار گرفتن سوپاپ در سرسیلندر های ای هد یا خطی یک ردیفه یا دو ردیفه است بعضی سرسیلندرها فاقد محل عبور سوپاپ می باشند مثل تی هد و ال هد.

باز و بستن سرسیلندر

یکی از قطعات که باز و بستن آن بسیار مهم می باشد و باید کمال دقت را در این امر مبذول داشت سر سیلندر است.

باز بستن غلظ سرسیلندر باعث ایجاد عیوب از جمله تاب دیدگی و یا سوختن مرتب واشر سیلندر می گردد.

نکات زیر در باز و بستن سرسیلندر بسیار مهم است

هیچگاه و در هیچ مورد سرسیلندر را در موقعی که موتور گرم است باز نکنید (خیلی مهم).

بست باطری را باز کنید (این امر در هر موقعیکه خواستیم گیربکس یا موتور یا قطعات دیگر مانند استارت دینام و غیره را باز کنیم الزامی است).

آب موتور را خالی می کنید.

در صورت باز کردن رادیاتور محوطه عمل وسیعتر می شود.

کلیه اتصالات لوله های آب رادیاتور – ترموستات و لوله های بخاری را باز کنید.

اتصالات الکتریکی از قبیل سیم درجه آب و وایراهای شمع را باز کنید.

کلیه شمع ها را باز کنید.

بست گلویی اگزوز را باز کرده و از اتصال خارج کنید.

کلیه سیم ها و لوله های مربوط به کاربراتور را باز کرده و علامت گذاری کنید.

کاربراتور را باز کنید.

درب قالپاق سوپاپ را باز کنید.

در صورتیکه اسبک ها و پایه های آن مانع باز کردن پیچ های سرسیلندر باشد آنها را نیز باز کنید.

میل تایپت ها را بر دارید.

با آچار بکس مناسب و دسته بکس، با کمک رابط و به روشهای زیر پیچها را ابتدا دو رزوه شل و سپس باز کنید.

باید دقت کرد که مقدار گشتاور (مقدار وارد بر پیچ) در سفت کردن مطابق با مقدار کاتالوگ ماشین مورد نظر باشد. مقدار گشتاور را باید از کاتالوگ بدست آورید در صورت نداشتن کاتالوگ قبل از باز کردن و شل کردن پیچ های سرسیلندر می توان توسط آچار ترکمتر مقدار گشتاور را بدست آورد.

بدین منظور آچار ترکمتر را با بکس مناسب بر روی گل پیچ قرار داده و بسمت سفت شدن به دسته ترکمتر به آرامی فشار می آوریم و تا حدی این فشار را ادامه می دهیم تا پیچ در جای خود حرکت نکند این عمل را با پیچهای دیگر تکرار کرده میانگین عدد نشان داده شده توسط ترکمتر محاسبه و بعنوان مقدار گشتاور پیچ های سرسیلندر موتور مورد نظر در موقع سفت کردن پیچها استفاده می کنیم.

عیوب سرسیلندر

ترک خوردگی

بر اثر یخ زدن شدید آب در سرسیلندر و یا زمانی که در حین تعمیر در اثر بی احتیاطی ضربه شدید به آن وارد آید، بوجود می آید.

علاج این امر:

اگر ترک بسیار مویی و ریز باشد، واندربل و واندرسیل را از طریق رادیاتور داخل سیستم خنک کننده پس از برداشتن ترموستات میریزند تا ضمن چرخش آب داخل ترک ها نفوذ کرده و ترک ها را بگیرد.

تعمیر بوسیله دوختن.

بوسیله جوش دادن.

تاب دیده گی

علل تاب برداشتن سرسیلندر:

باز و بسته کردن غلط سرسیلندر.

باز کردن آن موقع گرم بودن سرسیلندر.

نامیزان بستن پیچهای سرسیلندر.

سوختن واشر سرسیلندر.

گرم شدن بیش از حد.

علائم تاب دیده گی سرسیلندر:

سوختن مرتب واشر سرسیلندر.

موتور دیر روشن شده و بد کار می کند.

کمپرس داخل کربراتور و اگزوز و کارتر و رادیاتور می گردد.

گرم کردن زیاد موتور.

مخلوط شدن آب و روغن.

آب سوزی (خارج شدن بخار آب از اگزوز).

کمی کمپرس.

آزمایشات تاب دیدگی سرسیلندر

سرسیلندر را پس از باز کردن، کاملا شستشو داده و سطح سرسیلندر را با شابر کاملا تمیز کرده و قطعات باقیمانده از واشر و یا ذرات را کاملا پاک کنید.

طریقه آزمایش:

بوسیله سنگ مرع و فیلر 0.20 میلیمتر.

آزمایش با خط کش فلزی و فیلر.

آزمایش با پودر سرنج.

کربن گرفتن سرسیلندر (اطاق احتراق)

در اثر احتراق مخلوط هوا و بنزین در داخل سیلندر به مرور مقداری دود در اطاق احتراق جمع شده که می تواند کاملا در کار موتور موثر واقع شود. این دوده علاوه بر اینکه حجم اطاق احتراق را کوچک ساخته نسبت تراکم را در موتور بالا می برد که خود باعث احتراق زود رس در موتور می شود.

سرخ شدن کربن در زمان احتراق چه در الکترود های شمع و چه در نقاط گرم دیگر مانند سطح نعلبکی سوپاپها و سطح بالای پیستون، باعث ایجاد احتراق های نا به هنگام می گردد. بنابراین از علائم زیاد شدن کربن در اطاق احتراق، می توان انفجار خود سوزی و بالا رفتن کمپرس موتور را نام برد.

موتورهایی که بعد از بستن سوئیچ جرقه بگردش خود ادامه می دهند، چنانچه خودسوزی در اثر گرم بودن بیش از حد الکترودها و یا حرارت بیش از حد سرسیلندر بعلت گرفتگی مجاری آب و یا ضعیف شدن سیستم خنک کننده یا تنظیم نبودن جرقه نبتشد، می تواند در اثر ازدیاد دوده در اطاق احتراق باشد.

انفجار موتور اکثرا در هنگام باز بودن دریچه گاز قبل از اینکه موتور زیر بار برود شنیده می شود. کارخانجات سازنده موتور معمولا کیلومتر معینی را برای کربن گیری و یا تعمیرات سرسیلندر تعیین می کنند ولی گاهی عیوبی در موتور پیش می آید که فواصل کربن گیری را نزدیکتر می سازد از جمله:

روغن سوزی.

کم شدن کمپرس موتور.

گرفتگی در لوله اگزوز.

اشتباه جا انداختن زنجیر دنده میل لنگ و میل سوپاپ.

گرفتگی در هواکش کارتر و سرد کار کردن موتور.

گرفتگی در هواکش کاربراتور.

کار نکردن صافی هواکش.

غنی بودن مخلوط بعلت عدم تنظیم درست کاربراتور.

اشتباه بودن زمان جرقه.

ضعیف بودن جرقه در شمع.

واشر سرسیلندر

واشری است از جنس نسوز که مابین بلوک و سرسیلندر قرار می گیرد. واشر سر سیلندر عمل آب بندی کمپرس را انجام می دهد. کلفتی این واشر در اطراف اطاق احتراق بیشتر است.

جنس واشر سرسیلندر

از ورقه های فلز نرم یا پنبه نسوز و فلز نرم ساخته می شود. واشر سرسیلندر انواع مختلف دارد. یک لایه که از آلیاژ آلومینیوم و کروم، دو لایه که از فلزات نرم و پنبه نسوز، سه لایه که از لایه های مسی بخاطر نرمی آن و بهتر شدن عمل آب بندی، مقوا یا پنبه نسوز جهت مقاومت در مقابل حرارت زیاد و لایه فولادی جهت مقاومت زیادتر در مقابل فشار و حرارت تشکیل شده است.

پنبه نسوز یا اسبست یک ماده معدنی است که نقطه ذوب آن 1550 درجه سانتیگراد است.

واشر سرسیلندر یکبار مصرف است و زمانی که بسته شد بعد از باز کردن سرسیلندر دیگر قابل استفاده نخواهد بود لذا قبل از تعویض واشر سرسیلندر حتما سرسیلندر را از لحاظ تاب دیدگی باید آزمایش کرد. ضمنا سطح سرسیلندر نباید ناصاف باشد.

عیوب واشر سر سیلندر

واشر سر سیلندر ممکن است بسوزد یا نیم سوز شود.

علل سوختگی واشر سرسیلندر عبارتند از:

تاب داشتن سرسیلندر.

ترکیدن سرسیلندر.

شل بودن پیچهای سرسیلندر.

گرم کردن بیش از اندازه موتور.

نامیزان بستن پیچهای آن.

علائم سوختگی واشر سر سیلندر:

خارج شدن آب از اگزوز.

گرم کردن موتور.

ورود کمپرس در داخل رادیاتور (جوش کاذب).

کمی کشش موتور.

قاطی کردن آب و روغن.

دیر روشن شدن موتور.

توجه:

اگر بخار در حالت گرم بودن موتور از اگزوز خارج شود دلیل بر سوختن یا نیم سوز بودن (ترسیدگی) واشر سرسیلندر است.

نکته مهم

در موتورهایی که دارای بوش تر هستند در صورتیکه عیبی از عیوب سرسیلندر یا واشر سرسیلندر باشد، در این حالت فقط باز کردن سرسیلندر کافی است. باید پس از باز کردن کلیه پیچهای سرسیلندر همه پیچها را بجز دو پیچ سرسیلندر را خارج می کنیم و سپس سرسیلندر را چند بار به چپ و راست در سر جای خود حرکت داده تا اگر احتمالا بوش پیستون با سیلندر درگیری داشته باشد با این حرکت از درگیری خارج شود. چون اگر این عمل را انجام ندهیم و سرسیلندر را بر داریم امکان دارد بوش پیستون مقداری با سرسیلندر به سمت بالا حرکت کرده و باعث خرابی و از آب بندی خارج شدن واشر آب بندی بوش پیستون بگردد.

در صورت عدم توجه به این نکته امکان دارد پس از بستن سرسیلندر و روشن کردن موتور آب و روغن مخلوط شده در نتیجه بازکردن موتور و تعویض کلیه واشرها لازم شود.

توجه:

پس از بستن سرسیلندر و سفت کردن پیچهای سرسیلندر توسط ترکمتر بدون اینکه آب در داخل موتور باشد موتور را روشن کرده و قبل از گرم شدن موتور آن را خاموش کنید سپس با آچار ترکمتر سفت بودن پیچها را کنترل کنید.

نکاتی در مورد تعویض واشر سرسیلندر

برای جاگذاری واشر سرسیلندر از هیچ گونه مواد خارجی مانند گریس یا چسب استفاده نکنید.

توجه:

علامت (TOP) روی واشر سرسیلندر در موقع بستن باید به سمت بالا بوده و در صورت نبودن علامت با منطبق کردن واشر با بلوک می توان به جهت واشر سرسیلندر پی برد. در ضمن سمت مسی واشر سر سیلندر به سمت پایین و روی بلوک سیلندر قرار می گیرد

۴۵ توصیه برای کاهش مصرف بنزین

2- مسیرهای کوتاه را پیاده بروید یا از دوچرخه استفاده کنید. این ورزش ها خیلی خوب هستند.

3- با دوستان و همسایگان قرار بگذارید که هر روز یکی از شماها ماشین بیاورد. به این ترتیب هم خرج بنزین تان کم می شود هم اینکه کمتر رانندگی می کنید.

4- همیشه کوتاه ترین مسیر را انتخاب کنید و از گذرگاه های پرترافیک حذر کنید.

5- کارهایی را که باید انجام بدهید سازماندهی کنید که در هر سفر تعداد کارهای بیشتری انجام بدهید.

6- هر وقت که ممکن است از رانندگی در ساعات پرازدحام پرهیز کنید.

7- هرکاری را که می شود با تلفن پیگیری کنید و با ماشین در خیابان ها نگردید.

8- هرجا که سرویس توزیع دارد از آن استفاده کنید. بگذارید دیگران خرج بنزین بکنند.

9- خریدهایتان را فهرست کنید و همه آنها را یک یا دو بار درهفته یک جا انجام بدهید.

10- بگذارید بچه ها پیاده بروند و بعضی خریدها را انجام بدهند. مدرسه را هم می توانند پیاده بروند.

11- وسایل حمل و نقل عمومی خیلی به صرفه تر هستند. به خصوص وقتی می خواهید یک نفره برانید.

12- هرچه می توانید وسایل کمتری در ماشین خود بگذارید. هرچه ماشین سبک تر باشد کمتر بنزین مصرف می کند.

13- با سرعت نرانید. اگر با سرعت 90 کیلومتر در ساعت رانندگی کنید می توانید 21 درصد بیشتر از زمانی پیش بروید که با سرعت 110 کیلومتر در ساعت می رانید.

14- طوری برنامه ریزی کنید که مجبور نشوید برای به موقع رسیدن سریع رانندگی کنید.

15- وقتی ماشین را روشن می کنید لازم نیست بیش از 30 ثانیه درجا کار کند. ماشین های جدید طوری طراحی شده اند که حتی در هوای سرد می توانند بلافاصله راه بیفتند.

16- اگر باید بیش از 30 ثانیه بایستید نگذارید ماشین درجا کار کند. برای کاهش مصرف سوخت بهتر است موتور را خاموش کنید و بعداً دوباره آن را روشن کنید.

17-فشار پایتان را روی پدال گاز تغییر ندهید. سعی کنید تاجایی که ممکن است با گاز یکسان برانید.

18- باد چرخ ها را همیشه تنظیم کنید؛ به خصوص وقتی هوا سرد می شود یا در جاده با سرعت بالا می رانید حتماً برای تنظیم باد مراجعه کنید.

19- تا جایی که می شود تهویه هوا را روشن نکنید به جای آن شیشه ها را پایین بکشید.

20- «تیک آف» نکنید. وقتی ماشین را روشن می کنید خیلی آرام پدال گاز را فشار بدهید.

21- از ترمزهای ناگهانی بپرهیزید. هرجا که امکان دارد مثلاً در بعضی چراغ قرمزها از خیلی قبل پایتان را از روی گاز بردارید و ماشین را خلاص کنید تا ماشین خود به خود و آرام آرام بایستد.

22- وسایل اضافی را که موجب ایجاد مقاومت در برابر باد می شوند بردارید. مثلاً باربند یا باربند اسکی را در زمانی که به آنها احتیاج ندارید باز کنید.

23- حواستان را جمع کنید که حتماً پیش از حرکت ترمزدستی را بخوابانید.

24-هیچ وقت پیش از خاموش کردن ماشین گاز ندهید. این کار هم موجب هدر رفتن بنزین می شود و هم باعث فرسوده شدن سیلندرها.

25- پیش از راه افتادن و در مسیرهای درون شهری به رادیو پیام گوش بدهید و وارد راه هایی که بسته یا پرترافیک است نشوید.

26- در باک بنزین خود را وارسی کنید که خوب بسته بشود.

27- هرچه زودتر به دنده های سبک بروید. اگر ماشین دنده اتوماتیک دارید یک ثانیه زودتر پایتان را از روی پدال گاز بردارید.

28- وقتی می بینید دارید از ماشینی سبقت می گیرید این کار را هرچه سریع تر انجام بدهید. .معطل نکنید.

29- تنظیمات ماشین را ماه به ماه وارسی کنید تا زیادی سوخت مصرف نکند.

30- هرچندوقت یک بار ترمزهای ماشین را وارسی کنید و اگر لازم بود آنها را تنظیم کنید. اگر ترمز کاملاً تنظیم نباشد مقاومت زیاد و سوخت بیشتری مصرف می شود.

31- موقع خرید خودرو تاجایی که نیازتان اجازه می دهد سعی کنید خودروی کوچک تری انتخاب کنید. هرچه خودرو کوچک تر و بالطبع سبک تر باشد بنزین کمتری مصرف می کند.

32- در انتخاب خودرو ماشین هایی که مجهز به لوازم پرمصرف هستند را کنار بگذارید؛ تهویه مطبوع، لوازم برقی مانند شیشه برقی یا قفل مرکزی و دنده اتوماتیک از این دسته خودروها هستند.

33- اگر در شهری با آب و هوای گرم زندگی می کنید خودرویی با رنگ روشن خریداری کنید و تودوزی آن را هم روشن انتخاب کنید تا نور و گرما را بازبتاباند. شیشه های مات هم از گرم شدن داخل ماشین جلوگیری می کند.

34- از لاستیک های رادیال استفاده کنید تا اصطکاک کمتری بین تایر و جاده ایجاد بشود.

35- موقع رانندگی بگذارید چشمتان بیش از پایتان حرکت کند. از دور مراقب چراغ قرمزها و سایر موانع باشید تا لازم نباشد یکباره ترمز بگیرید.

36- فرمان اتومبیل را ثابت نگه دارید البته تا جایی که ممکن است. هرقدر خط عوض کنید و در عرض خیابان حرکت کنید خودروی شما مسافت بیشتری می پیماید و بنزین بیشتری هم می سوزاند.

37- باک ماشین را زیادی پرنکنید چون ممکن است سرریز بشود یا در سربالایی های تند چکه کند.

38- زمستان ها تایر خودروی خود را با تایرهای یخ شکن جایگزین کنید یا اینکه با کمترین برفی که آمد زنجیر چرخ ببندید. درغیراین صورت موتور ماشین بیشتر کار می کند و بنزین بیشتری می سوزاند.

39- وقتی از دور می بینید که جاده سربالایی می شود پیش از آنکه به آن برسید سرعت بگیرید و وقتی روی شیب هستید سرعت تان را همان اندازه حفظ کنید. اگر در سربالایی گاز بدهید بنزین خیلی زیاد مصرف می شود.

40- فیلتر هوا را زودبه زود وارسی کنید و اگر کثیف بود آن را تعویض کنید.اگر فیلتر هوا کثیف باشد جریان هوا به موتور مختل می شود و بنزین بیشتری می سوزاند.

41- ممکن است لاستیک های پهن و اسپورت به نظر زیبا باشند اما مقاومت حرکت و مصرف سوخت رابالا می برند.

42- روغن ماشین را به موقع عوض کنید. اگر روغن ماشین تمیز باشد اصطکاک کمتری در موتور ایجاد می شود و با مقدار ثابت سوخت می توانید یک تا دو درصد بیشتر برانید.

43- به جای برنامه های تفریحی بیرون از خانه و گشت وگذار در خیابان ها دوستانتان را به خانه خود دعوت کنید.

44- اگر نوع شغل تان طوری است که می توانید آن را در خانه انجام بدهید از رئیس تان اجازه بگیرید و یک یا دو روز درهفته را به محل کار نروید و کارها را در خانه دنبال کنید. اگر هم خودتان رئیس جماعتی از کارمندان هستید ببینید کدام یک از کارمندان می تواند کارش را در خانه انجام بدهد و به او این اجازه را بدهید.

45- وقتی نزدیک مقصد موردنظرتان می شوید در اولین جای پارکی که دیدید پارک کنید و به امید پیدا کردن جای پارک درست روبه روی مقصدتان در خیابان بالا و پایین نروید. از کمی پیاده روی ضرر نمی کنید

باتری اتومبیل

زمانی که صنعت خودروسازی در ابتدای راهش بود از الکتریسته تنها برای آتش زدن سوخت درون موتور استفاده می شد. در اوایل دهه ۱۹۲۰ استارت های الکتریکی جانشین هندل شدند. چراغ جلو های الکتریکی نیز لامپ های استیلنی را منسوخ کردند و عرعر بوق های الکتریکی نیز جیر جیر بوق های بادی دستی را محو کردند. امروزه یک اتومبیل نیازمند سیستم مفصلی از مدارهایی است که باید تمام الکتریسته مورد نیاز برای کاربردهای روزمره را تولید، انبار و تقسیم کند. اولین بخش عمده در سیستم الکتریکی باتری است. باتری وسیله ای است که برای ذخیره نیروی مورد نیاز استارت زدن و به کار انداختن لوازم جانبی مثل ساعت ، رادیو و علائم هشدار دهنده در زمان خاموشی موتور مورد استفاده قرار می گیرد . دومین بخش مهم ، موتور استارت زن است که برای روشن کردن موتور به کار می رود. سومین بخش دستگاه شارژ است که از موتور نیرو می گیرد و آن را با نام مولد می شناسیم. این وسیله زمانی که موتور در حرکت است به سیستم الکتریکی، برق می رساند و به اصطلاح باتری را پر می کند. اتومبیل به کمک چنین اجزایی منبع الکتریسته خود را حفظ می کند. وسیله ای موسوم به آفتامات یا تنظیم کننده ولتاژ نیز سطح الکتریسته را ثابت نگه می دارد و جعبه فیوز نیز از تبدیل شدن مسائل کوچک به مشکلات بزرگ جلوگیری می کند. اتومبیل مدرن لوازم جانبی الکتریکی بسیاری مثل رادیو، تلفن های ماهواره ای، گرم کن شیشه عقب و قفل های الکتریکی درها و نیز موتورهای گوناگونی دارند که برای به حرکت درآوردن بخش های مختلف مثل سان روف به کار می روند. اولین منبع الکتریسته اتومبیل باتری است که مهمترین کارکرد آن روشن کردن موتور است زمانی که موتور کار می کند یک مولد وظیفه تامین نیازهای الکتریکی اتومبیل و برگرداندن انرژی به باتری را به عهده می گیرد. یک باتری ذخیره دوازده ولتی شامل لایه هایی از ورقه های سربی بارگذاری شده منفی و مثبتی است که هر کدام از آنها همراه با جدا کننده های عایقشان شش پیل دو ولتی را می سازند. این پیل ها با یک مایع هادی الکتریسته موسوم به الکترولیت پر می شوند که معمولاً از ترکیب دو سوم آب مقطر و یک سوم اسید سولفوریک به دست می آید. واکنش ورقه های سربی و الکترولیت انرژی شیمیایی تولید می کند که به هنگام برقراری مداری بین ترمینال های مثبت و منفی باتری تبدیل به الکتریسته می شود. باید توجه داشت که تمامی عملکرد های فوق العاده لوازم جانبی الکتریکی و طراحی پیشرفته شان در نهایت و تماماً با نقصی در جزء اصلی این سیستم یعنی باتری، دچار شکست می شوند. بدون این مخزن پتانسیل الکتریکی بهترین اتومبیل دنیا نیز مثل یک درخت بی حرکت خواهد بود و دیگر با یک مجسمه فلزی تفاوتی نخواهد داشت. البته ثابت شده است که عمده ترین عامل عدم استارت کردن موتور، اتصال های ناقص است اما مشکلات باتری نیز دومین عامل شایع دراین باره به حساب می آید. همانطور که توضیح داده شد این عامل محرک اولیه خودرو بر اساس اصول الکترو شیمیایی کار می کند اما رویه طراحی و آزمایش آن در طول دو دهه اخیر به چندین روش مختلف تغییر کرده است. امروز یک باتری ساز ادعا می کند که تنها نیمی از دستگاه های برگشتی اش واقعاً خراب هستند ، بنابراین یادگیری عیب یابی این قطعه از اتومبیل برای هر راننده ای ضروری است. پیش از آنکه عدم روشن شدن یا کند روشن شدن موتور را به نقص باتری نسبت دهید مطمئن شوید که اتصالات در وضعیت خوبی به سر می برند سپس سراغ استارت زدن بروید و بررسی کنید که آیا آمپرسنج، شدت جریان را غیر عادی نشان می دهد یا نه. همین طور سیستم شارژ را نیز از یاد نبرید. ببینید آیا تسمه سالم است و ولتاژ لازم تولید می شود، سپس به دنبال ترک ها در جدار باتری باشید. همچنین سطح مایع الکترولیت یا همان آب باتری را مشاهده کنید. بعید به نظر می رسد اما شاید پدربزرگتان با توزین مایع الکترولیت به کمک یک چگالی سنج و مقایسه اعداد خوانده شده برای تک تک پیل ها سلامت باتری را تعیین می کرد. با توجه به اینکه اسیدسولفوریک ۸۳۵/۱ برابر سنگین تر از آب است می توانید با اندازه گیری وزن مخصوص مخلوط آب و اسید توسط چگالی سنج بگویید که مقدار اسیدسولفوریک چه قدر و در نتیجه میزان قدرت شارژ چگونه است (وزن مخصوص هر ماده، نسبت چگالی آن ماده به چگالی ماده ای استاندارد مثل آب در دمایی خاص است)

در دمای ۲۷ درجه سانتی گراد خواندن عددی بین ۲۶/۱ تا ۲۷/۱ از دستگاه چگالی سنج هم ارز است. با یک شارژ کامل، یعنی ۲۴ درصد حجمی یا ۳۵ درصد وزنی مخلوط آب و اسید را اسید تشکیل می دهد. البته با تغییرات دما به ازای هر ۵/۵ درجه کمتر از ۲۷ باید ۰/۰۴ از اعداد ۲۶/۱ و ۲۷/۱ کم کنید. با اینکه این روش بازرسی تقریباً ارزشمند به حساب می آید، اما شاید به باتری های امروزی به علت مهر و موم بودن، اجازه چنین کاری ندهد. هرگز برای انجام این آزمایش به فکر سوراخ کردن این نوع باتری ها نیفتید. بررسی ولتاژ نیز روشی بسیار ساده و سریع است اما خواندن اعداد معقول از دستگاه ولت متر به تنهایی نمی تواند تضمین کننده توانایی باتری برای تامین میزان آمپر مفید باشد. در واقع اگر ولت متر شما عددی کمتر از ۶/۱۲ ولت که بیانگر شارژ کامل است را نشان داد دو شرایط محتمل است: تمامی پیل ها شارژ پایینی داشته باشند یا ولتاژ پنج تا از آنها ۱/۲ ولتاژ و آخرین پیل نیز کمی کمتر از ۷/۱ باشد، بنابراین شما در ولت سنج خود ۲/۱۲ ولت را مشاهده می کنید. استفاده از یک چگالی سنج به شما امکان می دهد تا دریابید آیا اتصال سست وجود دارد یا نه.

چگونه می توان گفت که باتری در وضعیتی خوب قرار دارد یا نه

در واقع ورقه های سربی درون باتری معین می کنند که یک باتری هنوز قابل تغییر است یا نه. در باتری هنگامی جریان تولید می شود که اسید سولفوریک با ورقه های سربی واکنش انجام دهد. زمانی که باتری خالی می شود سولفات روی ورقه های سرب انباشته می شود و توانایی باتری در تولید جریان را کاهش می دهد. همچنین زمانی که مولد با وادار کردن جریان برای حرکت در مسیر عکس دوباره باتری را شارژ می کند، سولفات انباشته شده روی ورقه های سرب به محلول برمی گردد. با گذشت زمان مقدا ری از سولفات به طور ثابت و دائمی به ورقه ها می چسبد. در واقع این سولفات مانعی تشکیل می دهد تا باعث کاستن توانایی باتری در تولید و ذخیره الکتریسیته شود. چنانچه باتری به طور مکرر قوای خود را از دست دهد یا برای مدت بیش از چند روز در وضعیت خالی شده بماند این فرآیند تسریع می یابد. بنابراین چنانچه ورقه های سربی سولفاته شوند دیگر باتری پذیرای شارژ نخواهد بود و باید تعویض شود. عمر متوسط باتری در بهترین شرایط نگهداری تنها ۴ الی ۵ سال است. البته در شرایط آب و هوایی فوق العاده گرم این مقدار به ۲ تا ۳ سال کاهش می یابد همچنین ممکن است باتری بر اثر مواردی مثل شارژ های شدیداً ناقص بر اثر مشکلات شارژ کردن یا رانندگی های مکرر در مسافت های کوتاه، یا افتادن سطح آب درون باتری تا زیر قسمت فوقانی ورقه ها بر اثر هوای داغ یا شارژ بیش از حد، دچار سولفاته شدن زودرس شود. در مورد آزمایش کردن باتری مواردی وجود دارد که شما واقعاً به تنهایی از پس آن بر نمی آیید، بنابراین بردن اتومبیل به یک تعمیرگاه که به لوازم آزمایش مناسب مجهز باشد ضروری است. در واقع شرایط باتری به یکی از این دو روش معین می شود: با پیل کربن یا همان آزمایش بار که در آن یک بار اندازه گیری شده به باتری وارد می شود و یا به روش الکترونیکی که با یک وسیله سنجش مخصوص که مقاومت داخلی باتری را اندازه می گیرد

تعویض فیلتر و روغن

اگر روغن های کارکرده ای که به طور نادرست در محیط زیست رها می شوند، با روشی مناسب و صحیح مدیریت شود، توانایی ذخیره روغن در حدود هزاران بشکه در روز افزایش می یابد. روغن کارکرده می تواند با استفاده از روش مناسب تصفیه شود و با روان کننده ها و روغن های سوختی مختلف فرآوری شده و در صنایع پالایش و پتروشیمی مصرف شود. این عمل علاوه بر منافع اقتصادی در حفاظت از محیط زیست و صرفه جویی در مصرف انرژی تاثیر بسزایی دارد.

● نکاتی در مورد تعویض روغن موتور

قبل از شروع این بحث لازم به یادآوری است که انتخاب روغن موتور و زمان تعویض آن می بایست براساس توصیه های سازنده خودرو و اطلاعات ارایه شده در دفترچه راهنمای خودرو صورت گیرد. اگر تمایل دارید روغن موتور خود را تعویض کنید، به موارد زیر توجه کنید:

۱- قبل از اقدام به تعویض روغن خودرو، موتور آن را خاموش و چرخ ها را قفل و ترمز دستی را بکشید. برای جلوگیری از بروز هر گونه سوختگی مطمئن شوید که موتور خیلی داغ نیست. سپس به توصیه های دفترچه راهنمای خودرو توجه کنید.

۲- پیچ تخلیه انتهای ظرف روغن موتور (کارتر) خودرو را باز کنید و اجازه دهید روغن کارکرده از کارتر به داخل ظرف مناسبی مانند یک تشتک تخلیه روغن تخلیه شود.

۳- اگر می خواهید فیلتر روغن را نیز عوض کنید این کار را بعد از تعویض روغن انجام دهید و به توصیه های زیر توجه کنید. پیچ تخلیه کارتر را ببندید و مطمئن شوید که محکم است.

۴- روغن موتور جدید را با دقت اضافه کنید. اگر چه بیشتر خودروها دارای ظرفیتی معادل۴ تا۵ کوارت روغن است. با این وجود در مورد مقدار روغن مورد نیاز و نوع آن می بایست به دفترچه راهنمای خودرو مراجعه کرد. کارتر خودرو را بیش از اندازه پر نکنید.

۵- در حالی که ترمز دستی را کشیده اید در محلی که تخلیه هوا به خوبی انجام می شود موتور خودرو را روشن کنید. در ابتدا ممکن است لامپ فشار روغن روشن باشد اما باید پس از چند ثانیه خاموش شود. زمانی که لامپ خاموش شد اجازه دهید موتور چند دقیقه کار کند.

۶- موتور را خاموش کنید و سطح روغن را بررسی کنید. نشت روغن را در اطراف فیلتر روغن و پیچ تخلیه بررسی کنید.

۷- زمان تعویض بعدی روغن خودروی خود را به خاطر داشته باشید. زمان تعویض روغن، کیلومتر خودرو، درجه و نوع روغن مورد استفاده را یادداشت کنید.

۸- با استفاده از یک قیف و با دقت روغن کارکرده را از تشتک تخلیه روغن به یک ظرف مناسب منتقل کنید. می توانید روغن باقی مانده در تشتک را نشویید چون می توانید در تعویض بعدی دوباره از آن استفاده کنید.

●تعویض فیلتر روغن

فیلتر روغن خودرو، وسیله ای است که روغن روان کننده را تصفیه می کند. عملکرد اصلی فیلتر در سیستم روغنکاری موتور، جلوگیری از آسیب رساندن ذرات ساینده به یاتاقان ها و قسمت های در معرض اصطکاک است. فیلتر باید به طور دایمی در مدار روغنکاری بوده و بتواند تمام جریان را از خود عبور دهد. این مسئله در مورد فیلترهایی که در موتورهای نو نصب می شود از اهمیت بیشتری برخوردار است، چون در موتورهای نو مقادیر زیادی ذرات فلزی یا ذرات ساینده ناشی از عملیات ساخت وجود دارد.

فیلتر روغن در کنار روغن نقش مهمی در سلامت موتور خودرو ایفا می کند بی تردید استفاده از انواع روغن مناسب و فیلتر روغن با استاندارد در کنار یکدیگر باعث افزایش بازدهی هر دو محصول کاهش استهلاک و افزایش بازدهی موتور خواهد شد. پس از تعویض فیلتر، روغن کارکرده آن باید تخلیه شود. برای این منظور به توصیه های زیر توجه کنید:

۱- برای شل شدن فیلتر روغن در صورت لزوم از آچار فیلتر استفاده کنید. فیلتر کارکرده را با دقت بردارید.

۲- فیلتر را از روغن تخلیه کنید. با استفاده از یک وسیله تیز، یک حفره در انتهای داخلی (گنبدی) فیلتر یا سوپاپ مانع برگشت روغن که بر روی انتهای صاف آن قرار دارد ایجاد کنید. موثرترین روش برای تخلیه مناسب فیلتر، سوراخ کردن سوپاپ مانع برگشت روغن یا داخل فیلتر و جریان یافتن به یک ظرف مناسب برای بازیافت آن است سوپاپ مانع برگشت روغن، شامل دریچه لاستیکی است که برای جلوگیری از تخلیه روغن به موتور، در زمان خاموشی، خلاء ایجاد می کند. سوراخ کردن فیلتر موجب از بین رفتن خلاء شده و اجازه می دهد روغن حبس شده بازیابی شود.

۳- انتهای صاف فیلتر سوراخ شده را به روی ظرف جمع آوری قرار دهید و روغن کارکرده را تا حد امکان از فیلتر تخلیه کنید. مهم است که تخلیه فیلترهای کارکرده روغن در۱۲ ساعت (حداقل زمان) و دمایی نزدیک به دمای عملکرد موتور و بیش از دمای محیط (تقریباً۶۰ درجه فارنهایت) صورت گیرد.

۴- فیلتر جدید روغن را طبق توصیه های سازنده فیلتر نصب کنید. آب بند لاستیکی را با مقدار کمی روغن بر روی آن بپوشانید و سپس آن را جایگزین کنید. از آچار فیلتر برای محکم کردن فیلتر جدید استفاده نکنید چون ممکن است به فیلتر آسیب برساند. این را به راحتی با انگشتان محکم کنید و به توصیه های سازنده فیلتر توجه کنید. فیلترهای کارکرده روغن نیز مانند روغن کارکرده به عنوان ضایعات محسوب می شوند و باید به طور مناسب بازیافت شوند. در مواردی که عملی است و صرفه اقتصادی وجود دارد فیلترهای خالی کارکرده روغن برای بازیافت روغن جمع آوری می شوند. از مراکز جمع آوری روغن کارکرده سئوال کنید که آیا پذیرای فیلتر کارکرده روغن نیز هستند یا خیر. اگر هیچگونه امکانی برای بازیابی روغن فیلتر کارکرده روغن وجود ندارد، فیلتر کارکرده خالی روغن را در روزنامه بپیچید و به همراه زباله های خانگی دفع کنید.

در فیلترهای کارکرده روغن خرده فلزهایی وجود دارد که دوباره قابل استفاده هستند و تولیدکنندگان فولاد می توانند به عنوان خوراک اولیه از آنها استفاده کنند.

خلیه روغن از کارتر خودرو یا فیلتر روغن، روغن را داخل یک ظرف تمیز و عاری از نشت با درپوش پیچی بریزید. ظرف اصلی روغن موتور و بسیاری از ظروف

خانگی برای این منظور مناسب هستند. هرگز از ظروف خانگی حاوی مواد شیمیایی مانند سفیدکننده ها استفاده نکنید و مطمئن شوید که ظرف مورد استفاده دارای درپوش غیرقابل نشت است. در برخی فروشگاه های عرضه خدمات خودرو نیز ممکن است ظروفی که برای انتقال روغن موتور کارکرده طراحی شده است فروخته شود. اگر روغن کارکرده را نمی خواهید فوراً به مرکز بازیافت انتقال بدهید، هرگز به طور موقت آن را در ظروف نگهداری غذا، آشامیدنی، یا مواد

شیمیایی جمع آوری نکنید. صرف نظر از نوع ظرف مورد استفاده برای انتقال روغن کارکرده، از تمیزی ظرف مطمئن شوید. به آن برچسب روغن کارکرده نصب کرده و دور از دسترس کودکان و حیوانات خانگی نگهداری کنید. ظرف روغن کارکرده را به نزدیک ترین مرکز عمومی جمع آوری روغن کارکرده مانند نزدیکترین تعمیرگاه خودرو و یا یک مرکز روانکاری ببرید. بدین ترتیب با دفع مناسب روغن کارکرده از محیط زیست و منابع طبیعی محافظت می کنید.

بازیافت ضایعات ضمن محافظت از محیط زیست دارای مزایای اقتصادی است و شما می توانید در کنار دفع نادرست زباله های کاغذی، شیشه ای، فلزی، پلاستیکی و دیگر مواد و تفکیک آنها، روغن و فیلتر کارکرده موتور را با روش مناسبی دفع کنید.

●جمع آوری روغن های کارکرده در کشور امریکا در امریکا علاوه بر جمع آوری روغن های کارکرده از مراکز بزرگ و تعویض روغنی ها، برای جمع آوری روغن ها از منازل نیز برنامه هایی تدوین شده است. این عمل به دو صورت انجام می گیرد.

۱- ساکنین محل تحت پوشش این طرح، گالن های محتوی روغن های کارکرده را مانند سایر ضایعات دور ریختی (شیشه، پلاستیک و کاغذ که بازیابی می شوند) در محل مخصوص زباله قرار داده و هر هفته یکبار ماموران مربوط، گالن روغن های کارکرده را جمع آوری و گالن دیگری جایگزین می کنند تا ساکنین محل بتوانند برای

تعویض روغن خودروی خود از آن استفاده کنند.

۲- روش دیگر جمع آوری بدین صورت است که گالن های محتوی روغن های کارکرده، توسط ماموران جمع آوری روغن ها به داخل تانکرهای مخصوص تخلیه شده و گالن برای استفاده مجدد ساکنین در محل مخصوص زباله قرار می گیرد. لازم به یادآوری است که کل هزینه جمع آوری روغن های کارکرده و تمامی اقدامات آموزشی در این زمینه مانند انتشار نشریات و مطالب آموزشی توسط شرکت های تولید کننده روانکار پرداخت می شود.

●● نتیجه گیری

بیشتر کشورهای دنیا برای حفظ ذخایر نفتی و جلوگیری از آلودگی محیط زیست به جمع آوری روغن های کارکرده می پردازند. با توجه به این که در ایران جمع آوری

روغن های کارکرد با اصول صحیحی انجام نمی گیرد، لازم است سازمانهای مربوط برنامه ای تنظیم کنند که روش های ر جمع آوی روغ های کارکرده در ایران نیز در نظر گرفته شده باشد تا سرمایه های ملی کشورمان به بهترین شکل ممکن حفظ شود